Posição > > BLOG

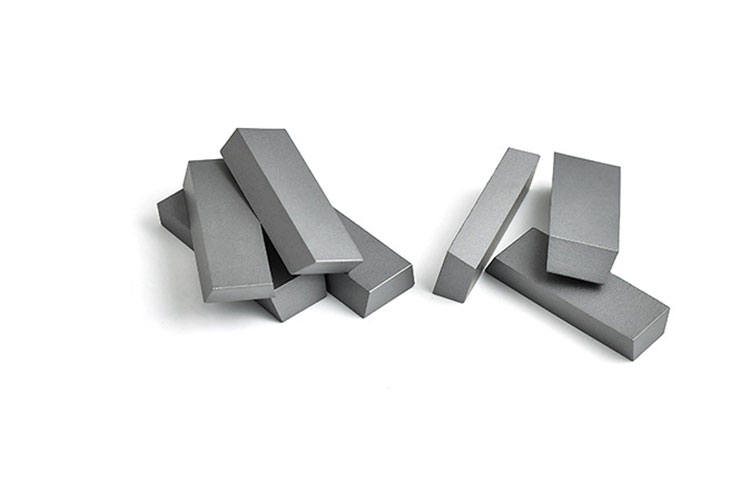

Guia de processos e temperaturas do carboneto de tungstênio sinterizado

26 de dezembro de 2025

visualizações: 6.371

Aprenda o processo de sinterização do carboneto de tungstênio, desde as matérias-primas até os componentes acabados. Abrange a temperatura de sinterização, a mistura do pó de WC e as etapas de produção.

I. Preparação da matéria-prima

Proporção de mistura

- Misture pós de carbeto de tungstênio (WC) com ligantes metálicos, como cobalto (Co), de acordo com a dureza, a resistência e os requisitos específicos da aplicação desejados. O teor de cobalto normalmente varia de 3% a 25%.

- Adicione traços de tântalo (TaC), titânio (TiC) e nióbio (NbC) para produzir diferentes tipos de ligas metálicas.

Moagem de bolas

- Utilize um processo de moagem de bolas úmidas (usando álcool ou acetona como meio) por 24 a 48 horas para refinar o tamanho das partículas de pó para 0,5 a 2,0 μm, garantindo uma mistura uniforme.

- Após a moagem de bolas, use a separação centrífuga para remover o solvente, obtendo pós mistos de carboneto de tungstênio bem fluidos.

Secagem e granulação

- Use a secagem por pulverização para remover os solventes residuais e peneirar as partículas aglomeradas, obtendo pós de matéria-prima de carboneto de tungstênio com distribuição uniforme do tamanho das partículas.

II. Processo de formação

Pressionando

- Pressione os pós em compactos verdes de componentes de carboneto de tungstênio sob uma pressão de 200-400 MPa, atingindo uma densidade de compacto verde de 50%-60% da densidade teórica.

- Aditivos como parafina e polietilenoglicol (PEG) podem ser adicionados durante a formação para melhorar o desempenho da desmoldagem; eles são removidos por meio da pré-sinterização.

Prensagem isostática a frio (CIP)

- Use a prensagem isostática a frio em componentes de carboneto de tungstênio de formato complexo, aplicando pressão de 100 a 300 MPa para melhorar a densidade e a uniformidade do compacto.

III. Processo de sinterização

O processo de sinterização para componentes de carbeto de tungstênio é dividido em quatro etapas, com controle preciso de temperatura e tempo:

Soluções personalizadas a preços baixos. Nossa fábrica se dedica ao projeto, desenvolvimento e fabricação de moldes para metalurgia do pó, peças de carboneto, moldes para injeção de pó, ferramentas de estampagem e peças de moldes de precisão.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

| Estágio | Faixa de temperatura | Função-chave | Duração |

|---|---|---|---|

| Desbobinamento e pré-sinterização | 400-800°C | Remova os agentes formadores residuais e reduza os óxidos da superfície | 1-2 horas |

| Sinterização em fase sólida | 800-1300°C | Densificação por difusão de partículas, formando a estrutura esquelética inicial | 2 a 4 horas |

| Sinterização em fase líquida | 1400-1600°C | O cobalto derrete para formar uma fase líquida, preenchendo os poros para uma densificação completa | 8 a 15 horas |

| Resfriamento | Resfriar até a temperatura ambiente | Resfriamento lento ou têmpera a vácuo para otimizar as propriedades do material | Depende do processo |

IV. Tecnologias inovadoras de sinterização para componentes de carbeto de tungstênio

Sinterização por plasma de faísca (SPS)

- O aquecimento rápido a 100-200°C/min reduz o tempo de sinterização para 10-30 minutos, com tamanhos de grãos controlados abaixo de 1 μm.

Sinterização de nanocompósitos

- Utilize ligas de alta entropia (por exemplo, Al₀,₅CoCrFeNiTi₀,₅) como fase de ligação, resultando em prismático triangular. Grãos WC e dureza acima de 2500 HV.

V. Correlação entre parâmetros-chave e desempenho

| Parâmetro | Faixa típica | Efeito no desempenho |

|---|---|---|

| Conteúdo de cobalto | 6%-15% | Aumento do teor de cobalto → Maior tenacidade, menor resistência ao desgaste |

| Temperatura de sinterização | 1400-1550°C | Aumento da temperatura → Aumento da densidade, mas risco de granulação grosseira |

| Tempo de retenção | 1-3 horas (estágio de fase líquida) | Tempo insuficiente → Os poros permanecem; tempo excessivamente longo → Crescimento de grãos |

Observações:

- O processo de sinterização de componentes de carboneto de tungstênio requer ajustes de parâmetros com base no tipo de produto (ferramentas, moldes, peças resistentes ao desgaste) e otimização por meio de experimentos ortogonais.

- O controle rigoroso da pureza do hidrogênio (≥99,995%) e dos níveis de vácuo (≤10-² Pa) é essencial durante a produção para evitar a contaminação.