Materiais para moldes de liga de aço: processo de fabricação

Saiba como é produzido o aço-liga para fabricação de moldes, desde as matérias-primas e fusão até o tratamento térmico e os testes. Melhor desempenho, estabilidade e precisão para ferramentas.

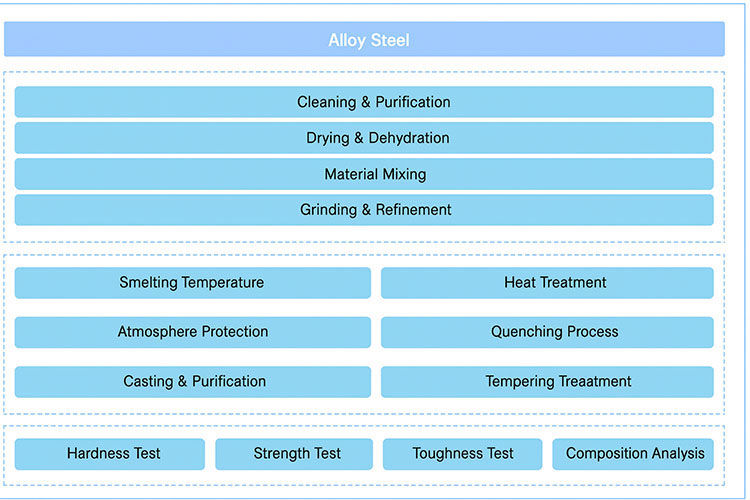

A produção de aço-liga é um processo complexo que envolve tudo, desde a preparação e o pré-tratamento da matéria-prima até as operações de fusão e os testes de desempenho. Cada etapa é dividida em várias etapas. A preparação e o pré-tratamento adequados das matérias-primas estabelecem as bases para as propriedades finais da liga. Por meio de uma dosagem precisa e uma limpeza completa, as impurezas são minimizadas. Durante a fusão e a fundição, é necessário um controle rigoroso dos parâmetros de fusão e um monitoramento cuidadoso do fluxo e da solidificação do metal fundido para garantir peças fundidas densas e uniformes. O tratamento térmico e a usinagem refinam ainda mais a microestrutura da liga e melhoram suas propriedades mecânicas. A inspeção de qualidade e os testes de desempenho contam com métodos analíticos avançados para avaliar a composição química, as características físicas e a microestrutura, garantindo que cada lote atenda aos altos padrões da indústria.

Seleção e proporção das matérias-primas

Na produção de aço-liga, a seleção de matérias-primas e a determinação de proporções precisas são etapas fundamentais. Os materiais principais incluem ferro de alta pureza, carbono e elementos de liga apropriados. Dependendo do tipo de aço, elementos como cromo, molibdênio, vanádio, níquel, manganês e silício também podem ser necessários. As ligas de aço comuns utilizadas na indústria de fabricação de moldes incluem aço 45, liga de aço 40Cr, Cr12MoV, DC53, aço para moldes 8503 e liga de aço 35CrMo. Esses materiais devem estar em estrita conformidade com as normas da indústria, ser fornecidos por fornecedores confiáveis e passar por inspeções rigorosas para garantir baixos níveis de impurezas e composição consistente, a fim de atender a requisitos de desempenho específicos.

Soluções personalizadas a preços baixos. Nossa fábrica se dedica ao projeto, desenvolvimento e fabricação de moldes para metalurgia do pó, peças de carboneto, moldes para injeção de pó, ferramentas de estampagem e peças de moldes de precisão.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

Durante a fase de proporcionalização, os engenheiros calculam e misturam as proporções precisas de cada componente com base no desempenho desejado, nas condições de aplicação e nos requisitos de fabricação. Por exemplo, o carbono e o cromo podem ser aumentados para melhorar a dureza e a resistência ao desgaste, enquanto outros elementos de liga são ajustados para melhorar a tenacidade e a usinabilidade. As interações entre os elementos também devem ser consideradas, pois podem influenciar significativamente o comportamento geral da liga.

Limpeza e secagem da matéria-prima

Antes da mistura, todas as matérias-primas devem passar por uma limpeza e secagem completas. Essa etapa remove óleos, óxidos e outros contaminantes que poderiam comprometer a qualidade do produto final. A limpeza ultrassônica combinada com a limpeza química é comumente usada. A vibração ultrassônica remove contaminantes superficiais difíceis, enquanto a limpeza química usa solventes e catalisadores especializados para dissolver resíduos sob temperatura e pressão controladas.

Após a limpeza, é necessário secar para evitar que a umidade crie porosidade ou inclusões durante a fusão. Normalmente, utiliza-se secagem a ar quente ou a vácuo, com controle rigoroso da temperatura e da duração para eliminar a umidade, evitando a oxidação ou a aglomeração de partículas. Matérias-primas devidamente preparadas garantem a qualidade estável da liga durante todo o processo de produção.

Diagrama de produção de aço-liga

Fusão e fundição de ligas

A fusão é uma etapa crítica na produção de ligas de aço. Antes do início da fusão, os parâmetros de fusão devem ser cuidadosamente estabelecidos com base nas características do material, composição química e capacidades do equipamento. O controle da temperatura é essencial: a temperatura de fusão deve ser suficientemente alta para liquefazer totalmente todos os componentes e garantir uma mistura uniforme. A temperatura adequada reduz a porosidade do gás e as inclusões, melhorando a qualidade geral.

O controle da atmosfera é igualmente importante. A oxidação e a nitretação podem degradar o desempenho da liga, portanto, a composição e a pressão do gás do forno devem ser reguladas com precisão. O tempo de fusão também deve ser otimizado. Um tempo de fusão insuficiente resulta em dissolução incompleta ou mistura desigual, enquanto um tempo excessivo pode causar granulação grossa e afetar negativamente as propriedades mecânicas.

Controle do processo durante a fusão

Para manter a uniformidade e a temperatura consistente durante a fusão, é necessário mexer e monitorar continuamente. Essas operações promovem uma fusão eficiente, homogeneização e estabilidade da temperatura em toda a liga fundida.

Fundição e resfriamento

Quando a fusão estiver concluída, a liga é moldada em moldes pré-preparados. Esses moldes devem ter resistência a altas temperaturas, precisão dimensional, boa condutividade térmica e características de expansão térmica adequadas para garantir taxas controladas de transferência de calor e resfriamento. Os materiais comuns para moldes incluem areia, metal e cerâmica. Tanto a velocidade de moldagem quanto a taxa de resfriamento devem ser cuidadosamente controladas para evitar defeitos e obter uma solidificação uniforme.

Tratamento térmico e usinagem

O tratamento térmico é essencial para melhorar a microestrutura e o desempenho do aço-liga. Dependendo da aplicação, processos como têmpera, revenimento e recozimento podem ser selecionados para obter as propriedades mecânicas desejadas.

Inspeção de qualidade e teste de desempenho

Análise da composição química

A análise da composição química é fundamental para o controle de qualidade do aço-liga. Os principais elementos de liga, como carbono, cromo, molibdênio e vanádio, devem ser medidos com precisão, e os elementos de impureza, como enxofre e fósforo, devem ser rigorosamente monitorados.

Teste de propriedades físicas

Os testes de propriedades físicas avaliam o desempenho mecânico do aço-liga. Os testes comuns incluem dureza, resistência à tração, resistência ao escoamento, resistência ao impacto, resistência à fadiga e coeficiente de atrito.

Exame microestrutural

A análise microestrutural ajuda a revelar a estrutura interna do aço-liga. Ao observar a morfologia dos grãos, o tamanho dos grãos, a distribuição de fases e a composição microestrutural, os engenheiros obtêm informações sobre como as condições de processamento influenciam as propriedades e o desempenho do material.

Conecte-se conosco