Microusinagem eletroquímica (ECM): vantagens e desvantagens

Descubra as aplicações, capacidades e desafios da usinagem eletroquímica. Saiba como a micro usinagem eletroquímica cria peças e componentes metálicos precisos.

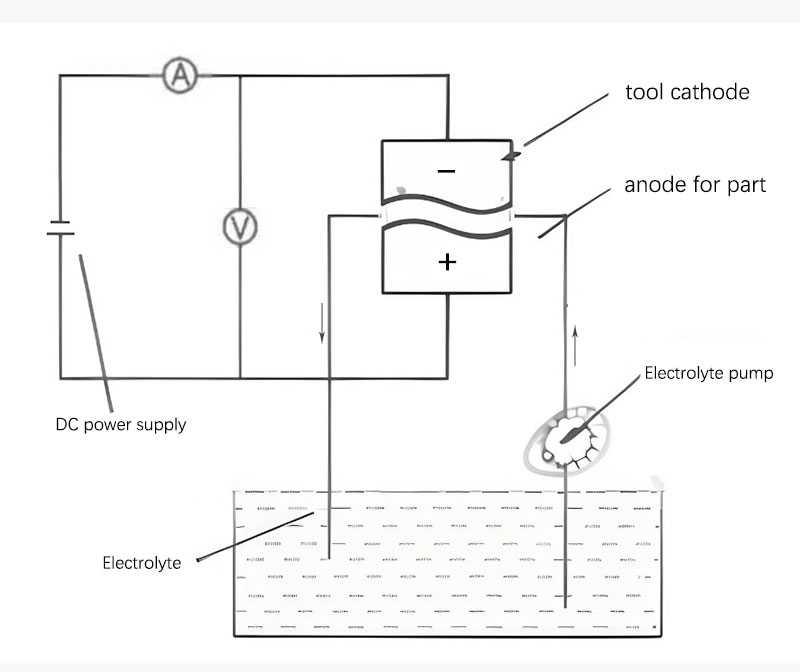

A usinagem microeletroquímica (ECM) destaca-se como um processo de usinagem não tradicional que aproveita a dissolução anódica eletroquímica para moldar peças de trabalho com precisão sem contato direto entre a ferramenta e o material. Essa técnica é particularmente vantajosa para o processamento de materiais condutores de qualquer dureza e complexidade.

Vantagens do Micro ECM

Soluções personalizadas a preços baixos. Nossa fábrica se dedica ao projeto, desenvolvimento e fabricação de moldes para metalurgia do pó, peças de carboneto, moldes para injeção de pó, ferramentas de estampagem e peças de moldes de precisão.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

Diagrama do princípio da usinagem microeletroquímica

- Processamento versátil de materiais:

- Faixa ampla: O Micro ECM pode processar vários materiais condutores, incluindo ligas e carbonetos difíceis de usinarindependente de suas propriedades mecânicas.

- Ligas de alta temperatura e aço inoxidável: Particularmente eficaz para materiais que, de outra forma, seriam difíceis de usinar usando métodos convencionais.

- Técnica sem contato:

- Redução do desgaste da ferramenta: A ferramenta não entra em contato físico com a peça de trabalho, minimizando o desgaste e aumentando a vida útil da ferramenta.

- Ideal para peças delicadas: Adequado para usinagem de componentes de paredes finas e facilmente deformáveis sem induzir estresse mecânico ou deformação.

- Qualidade de superfície superior:

- Acabamentos lisos: Atinge uma rugosidade de superfície entre 0,2-1,6 μm.

- Sem calor ou danos mecânicos: O processo evita zonas afetadas pelo calor, tensões residuais, microfissuras, rebarbas ou fulgor, garantindo um acabamento de alta qualidade.

- Eficiência e durabilidade:

- Alta taxa de corte: O Micro ECM é capaz de usinagem rápida, o que é benéfico em configurações de produção de alto volume.

- Ferramentas de longa duração: A ausência de desgaste físico e a natureza não deposicional da reação catódica contribuem para aumentar a vida útil da ferramenta.

Desafios e desvantagens do Micro ECM

- Precisão e controle:

- Precisão comparativa: Embora altamente eficaz, o micro ECM nem sempre pode atingir a precisão de processos como a usinagem por descarga elétrica (EDM), especialmente para recursos tridimensionais complexos.

- Problemas de controle: A usinagem de pequenos orifícios e fendas estreitas pode ser um desafio devido às dificuldades de controlar o fluxo de eletrólitos e manter as condições estáveis do processo.

- Impacto ambiental e na saúde:

- Preocupações com a poluição: Os subprodutos da usinagem eletrolítica podem ser prejudiciais ao meio ambiente e à saúde humana se não forem gerenciados adequadamente.

- Reciclagem e manuseio: São necessárias medidas especiais para gerenciar e reciclar os subprodutos eletrolíticos para reduzir o impacto ambiental.

- Equipamentos e custos:

- Configuração complexa: O equipamento necessário para o micro ECM é complexo e requer um espaço significativo.

- Alto investimento inicial: O custo de instalação de uma micro instalação de ECM pode ser substancial, limitando sua acessibilidade para operações menores.

Aplicações do Micro ECM

Micro O ECM é particularmente adequado para aplicações onde a integridade do acabamento da superfície é crucial e onde os métodos tradicionais de usinagem podem comprometer a qualidade dos componentes. Suas aplicações abrangem várias indústrias de alta tecnologia:

- Aeroespacial e Defesa: Fabricação de peças com geometrias complexas e requisitos de superfície de alta qualidade.

- Automotivo: Produção de componentes de alta qualidade, como injetores de combustível para motores a diesel.

- Microfabricação: Fabricação de bobinas microplanas para sensores e componentes minúsculos para microveículos aéreos.

Conclusão

A usinagem microeletroquímica oferece vantagens significativas em termos de versatilidade do material, qualidade da superfície e integridade do componente, tornando-a um processo inestimável para os setores que exigem usinagem precisa e de alta qualidade de materiais condutores. Entretanto, os desafios relacionados à precisão, ao impacto ambiental e ao custo do equipamento precisam ser cuidadosamente considerados para maximizar os benefícios e minimizar as desvantagens dessa avançada tecnologia de usinagem.