Pengeboran Lubang dengan Wire EDM: Metode Presisi, Keunggulan, dan Batasan

Ya, wire EDM dapat mengebor lubang dengan presisi. Pelajari alur proses pengeboran wire EDM untuk karbida tungsten, HSS, dan baja cetakan, beserta kelebihan dan kekurangannya.

Ya, pemotongan kawat dengan arus listrik dapat digunakan untuk pengeboran, dan umumnya diterapkan untuk pemesinan lubang kecil. Metode ini cocok untuk pengeboran logam seperti karbida tungsten, baja kecepatan tinggi, baja cetakan, dan baja perkakas. Dengan menggunakan pemotongan kawat berbasis minyak, kita dapat memproses lubang sekecil 0,06 mm pada bahan dengan ketebalan 0,6 mm. Tergantung pada ukuran lubang dan tingkat presisi yang dibutuhkan, pemotongan kawat kecepatan rendah, serta pemotongan kawat kecepatan tinggi dan sedang, dapat digunakan untuk pemrosesan lubang. Beberapa faktor perlu dipertimbangkan selama proses, seperti diameter lubang, kekerasan bahan, dan pemilihan elektroda. Di bawah ini, kita akan membahas bagaimana Teknologi wire EDM digunakan secara efektif. Untuk mengebor lubang, keunggulan, keterbatasan, dan pertimbangan praktisnya.

Gambaran Umum Teknologi Wire EDM

Kawat EDM Menggunakan kawat logam tipis yang bergerak secara terus-menerus sebagai elektroda untuk memotong bahan konduktif menggunakan pelepasan listrik yang terkontrol. Metode ini sangat disukai untuk bahan-bahan yang umumnya sulit diolah dengan metode tradisional karena kekerasan atau kompleksitasnya.

Solusi kustom dengan harga terjangkau. Bisnis pabrik kami mencakup desain, pengembangan, dan produksi cetakan metalurgi bubuk, bagian karbida, cetakan injeksi bubuk, alat cetak stamping, dan bagian cetakan presisi.

WhatsApp: +86 186 3895 1317 Email: [email protected]

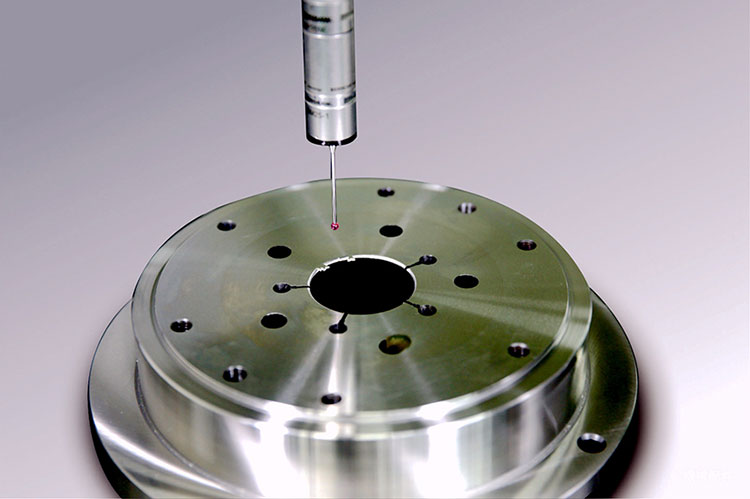

Proses Pengeboran Lubang dengan Wire EDM

- Pertimbangan Bahan dan Ketebalan: Wire EDM dapat memproses berbagai macam material, termasuk baja perkakas, baja berkecepatan tinggi, dan karbida. Perusahaan kami, misalnya, berhasil menggunakan pemotongan kawat minyak untuk membuat lubang yang presisi sekecil 0,06 mm pada material dengan ketebalan 0,6 mm.

- Elektroda dan Diameter Lubang: Pilihan elektroda dan ukuran diameter lubang sangat penting. Diameter lubang yang lebih kecil mendapat manfaat dari presisi wire EDM, yang dapat mempertahankan akurasi tinggi bahkan pada miniaturisasi yang ekstrem.

- Pengaturan Mesin: Menyiapkan mesin wire EDM melibatkan pemilihan jenis dan ukuran kawat yang sesuai, menyesuaikan pengaturan daya, dan memprogram mesin untuk mengikuti jalur yang diinginkan untuk pengeboran lubang.

Keuntungan dari Wire EDM untuk Lubang Pengeboran

- Presisi: Wire EDM dapat mencapai toleransi seketat 0,001mm, sehingga ideal untuk membuat lubang yang sangat presisi.

- Keserbagunaan Material: Dapat menangani material yang sangat keras atau tangguh, yang sulit dibor dengan metode konvensional.

- Bentuk Kompleks: Selain lubang bundar, wire EDM dapat mengebor lubang berbentuk kompleks yang tidak dapat dicapai oleh metode pengeboran lainnya.

Keterbatasan Wire EDM

- Kecepatan: Meskipun wire EDM sangat presisi, namun umumnya lebih lambat daripada metode pengeboran tradisional, yang dapat menjadi kelemahan untuk produksi volume tinggi.

- Biaya: Biaya peralatan dan pengoperasian wire EDM bisa jadi tinggi, sehingga berdampak pada keterjangkauan proses secara keseluruhan untuk proyek atau bisnis yang lebih kecil.

- Kedalaman dan Rasio Aspek: Terdapat keterbatasan pada kedalaman dan rasio aspek lubang yang dapat dikerjakan secara efisien, yang dipengaruhi oleh diameter kawat dan sifat kelistrikan material.

Menangani Kasus-kasus Khusus

Untuk material atau komponen yang tidak memiliki lubang pilot yang sudah dibor sebelumnya, wire EDM mungkin menghadapi tantangan karena mekanisme kerjanya. Dalam skenario seperti itu, menggunakan kombinasi teknik seperti pra-pengeboran dengan laser atau bor konvensional dapat mempersiapkan benda kerja untuk wire EDM.

Kesimpulan

Wire EDM tidak diragukan lagi mampu mengebor lubang yang presisi dan rumit dalam berbagai material yang sulit. Kemampuannya untuk mempertahankan akurasi dimensi yang tinggi dan membuat geometri lubang yang kompleks menjadikannya pilihan utama dalam bidang teknik presisi. Namun, ketika mempertimbangkan wire EDM untuk aplikasi pengeboran, penting untuk mengevaluasi persyaratan spesifik proyek, termasuk sifat material, ukuran dan kedalaman lubang, serta efektivitas biaya. Dengan memahami faktor-faktor ini, produsen dapat sepenuhnya memanfaatkan kemampuan wire EDM untuk meningkatkan proses produksi mereka.

Terhubung dengan kami