タングステンカーバイドの製造プロセス:粉末から焼結まで

炭化タングステン製造の解説:粉末調製・混合から成形、焼結、仕上げまで。主要工程、制御技術、革新技術を学ぶ。.

タングステンカーバイド(通称「タングステン鋼」)は、粉末冶金技術により、タングステンカーバイド(WC)などの高硬度・高融点金属炭化物と、コバルト(Co)などの強靭な金属結合剤を複合化した材料である。 セラミックスの硬度と金属の靭性を完璧に融合させ、切削工具、鉱山用ドリルビット、金型、耐摩耗部品などに広く使用されています。粉末調製から最終焼結までの各工程が、材料の最終性能に直接影響を与えます。.

原料調製:主要成分の選別と前処理

炭化タングステンの性能は組成によって決定される:炭化タングステン(WC)や炭化チタン(TiC)などの高融点金属炭化物が硬質相として機能し、コバルト(Co)やニッケル(Ni)などの金属が結合相として作用する。粉末の純度、粒子径、および粒度分布が最終製品の性能を直接決定する。.

低価格のカスタムソリューション。当社の工場事業は、粉末冶金金型、超硬部品、粉末射出成形金型、プレス金型、精密金型部品の設計・開発・製造を含みます。.

WhatsApp: +86 186 3895 1317 Eメール [email protected]

主要品質指標には、粉末純度、粒子径(通常フィッシャーサブシブサイズで測定)、および粒子径分布が含まれる。.

1. 主成分の選定

硬質相:高融点金属炭化物

主成分は炭化タングステン(WC)であり、融点2870℃、硬度HV1800~2200を有し、超硬合金における耐摩耗性の基盤を形成する。 性能要求に応じて、添加物としてTiC(赤熱硬度向上)、TaC/NbC(結晶粒微細化と耐衝撃性)、またはVC(結晶粒成長抑制剤)が使用される。典型的な添加量は1~10%の範囲である。.

要件: 炭素含有量を6.131%以下に制御;不純物(O、Fe、Si)を0.11%以下に抑え、焼結欠陥や不完全な緻密化を回避する。.

バインダー相:遷移金属

コバルト(Co)は、炭化タングステン(WC)との優れた濡れ性(濡れ角≤10°)により、液相焼結による強固な結合を可能とするため、主流の結合剤である。代替結合剤にはニッケル(Ni)およびNi-Co合金(耐食性向上)が含まれる。典型的な結合剤含有量は3~20%の範囲であり、Co含有量が高いほど靭性は向上するが硬度は低下する。.

要件: 純度 ≥99.5%;酸素含有量 ≤0.05%(酸化物介在物を避けるため)。.

2. 原材料の前処理

脱水および不純物除去: 原料粉末は120~150℃で2~4時間真空乾燥する。酸素含有量が基準値を超える場合、粉末は水素雰囲気下で800~1000℃、1~2時間還元処理しなければならない。還元コバルト粉末は活性が高く、還元炭化クロムは表面の三酸化タンタルを除去する。.

粒子サイズ選別: 粉末は200~400メッシュのふるいにかけられ、凝集塊を除去し均一な初期粒子径を確保する。代表的な粒径範囲:タングステンカーバイド粉末 0.2~5 μmコバルト粉末 1~3 μm.

粉末調製:硬質相の合成と制御

超硬合金の性能は、炭化タングステン粉末の粒子径と形態に強く影響される。工業用炭化タングステン粉末は主に「タングステン粉末の炭化プロセス」によって製造され、その概要は以下の通りである:

1. タングステン粉末の製造(タングステン原料)

パラタングステン酸アンモニウム(APT、(NH₄)₁₀W₁₂O₄₁・xH₂O)または三酸化タングステン(WO₃)を前駆体として用い、二段階で還元する:

ステップ1: WO₃ → WO₂(水素雰囲気中、500–700°C)

ステップ2:WO₂ → W(タングステン粉末)を800–1000°Cで生成

主要なパラメータには温度勾配(約50℃/h)とH₂流量(1~2 L/min)が含まれ、これにより粒子径1~5μmのタングステン粉末が得られる。これは最終的なWC粒子サイズにとって極めて重要である。.

2. 浸炭反応(WC粉末合成)

タングステン粉末とカーボンブラック(純度≥99.%、粒子径≤0.1μm)を化学量論比W:C=93.87:6.13で混合し、黒鉛炉内で浸炭処理する。.

低温段階(800~1200℃): W₂Cは中間相として形成される。.

高温段階(1400~1600℃): W₂Cは炭素と反応してWCを形成する。.

プロセス制御: 不活性/真空環境;2~4時間の保持;炭素損失を補償するため0.1~0.3%の過剰炭素を添加。.

最終的なWC粉末は、粒子サイズ0.2~5μmの灰色の六方晶である。.

3. 粉末精製(オプション:超微細/ナノ構造化炭化タングステン)

高硬度・高耐摩耗性用途には、超微細(≤0.5 μm)またはナノ(≤100 nm)の炭化タングステン粉末が使用される。一般的な製造法には以下が含まれる:

- 噴霧乾燥+還元・浸炭

- プラズマ処理(5000~10,000℃、急速浸炭)

超微細粉末は凝集傾向があるため、調製時にはPEGなどの分散剤が必要である。.

混合と造粒:均一性と成形性の確保

混合の目的は、炭化タングステン粉末、コバルト粉末、およびその他の添加物を完全に均一に混合することである。 チタンカーバイド(TiC)などの炭化物 またはTaC。造粒は粉末の流動性を向上させ、後続の成形プロセスの要求を満たす。.

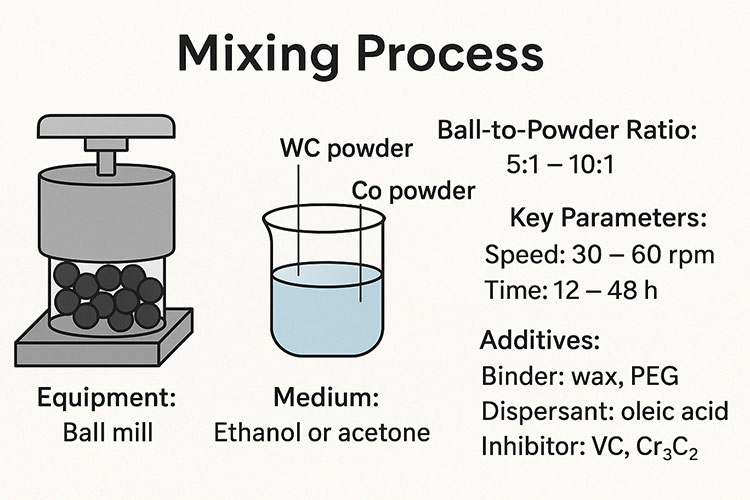

タングステンカーバイド粉末とコバルト粉末の混合工程図解

1. 混合プロセス(主に湿式粉砕)

装備: ボールミル(ローリング式またはプラネタリー式)およびアトリションミルは、粉砕用ボール間の衝撃力とせん断力を利用して混合と粒子微細化を実現する。.

中: 粉末の酸化防止には、通常、無水エタノールまたはアセトンが使用される。固液比は通常、1:1.2から1:1.5の範囲である。.

球粉比: WC-Co製粉砕ボールによる粉砕(粉砕比5:1~10:1、ボールサイズ3~10mm:粉末粒子サイズに応じて)。.

主要パラメータ:

- 回転速度:30~60 rpm(ローリングボールミル)、150~300 rpm(プラネタリーミル)

- ミル処理時間:12~48時間;均一性はEDS分析により検証済み(Co分布標準偏差≤5%)

- 汚染防止対策:鉄汚染を避けるため、WC-Co製粉用ジャーおよびボールを使用

添加物:

- 成形剤: パラフィン(2–5%)、PEG(3–8%)による生鋳塊強度の向上

- 分散剤: オレイン酸(0.1~0.3%)を添加し、凝集を防止する

- 穀粒成長抑制剤: VC (0.2–0.5%)、Cr₃C₂ (0.5–1%) を添加し、焼結時のWC粒成長を制御する

2. 乾燥と造粒

乾燥: スラリーは、溶媒を除去し乾燥粉末を得るために、回転式蒸発乾燥(60~80℃、−0.08 MPa真空)または噴霧乾燥(入口180~220℃、出口80~100℃)を用いて乾燥される。.

造粒: 乾燥粉末は20~60メッシュのスクリーンでふるい分けられ、柔らかい凝集塊を破砕し、流動性の良い顆粒を生成する。.

ターゲットプロパティ:

- かさ密度:1.5~2.5 g/cm³

- 流動性:50gあたり30秒以下

- 均一な金型充填のためのプレス成形要件を満たす

成形:粉末顆粒から生成形体へ

成形の目的は、緩い粉末を圧縮し、取り扱いと焼結に十分な強度を持つ成形体(生体)にすることである。一般的な成形方法には、プレス成形、射出成形、押出成形があり、製品の複雑さに応じて選択される。.

1. プレス加工(単純形状に適す:インサート、ハンマー先端)

鋳型: ±0.02 mmの精度を有する超硬合金または鋼製の金型。キャビティ表面にはステアリン酸亜鉛などの離型剤がコーティングされている。.

プレス方法:

- コールドプレス: 室温で油圧プレスを用い、150~300 MPaの圧力で10~30秒間保持して成形。生密度:2.8~3.5 g/cm³(55~65%の相対密度)。.

- ダブルアクションプレス: 上下のパンチが同時に押圧することで密度勾配を最小限に抑え、圧縮均一性を向上させる。.

- 冷間等方圧成形(CIP): 粉末は弾性金型に封入され、均一な静水圧(200~400 MPa)が加えられる。生成形体はより優れた密度均一性(60~70%の相対密度)を達成する。.

主要管理点:

- 粉末流動性 ≥ 25 g/50秒(金型充填の均一性を確保するため)

- グリーンボディの割れを防止するため、低速排出速度 ≤ 5 mm/s

- ラミネーションやひび割れの原因となる過度な圧力を避けてください

2. 射出成形(複雑形状向け:特殊切削工具、精密部品)

原料調製: 混合粉末は、結合剤(ワックス-PEG系またはポリオレフィン系)と混合される。結合剤の添加量は通常、体積比で60~70%である。混合物は150~200℃で配合され、ペレット化される。.

注射: 原料は160~220℃に加熱され、50~150MPaの圧力下で金型に射出される。10~20秒間の保圧・冷却後、生部品が排出される。.

脱バインディング工程

脱バインダー処理は、焼結時の細孔形成を防ぐためにバインダーを除去する。.

- 溶媒脱バインディング: 部品をヘプタンまたはエタノールに2~8時間浸漬し、PEGまたはその他の可溶性結合剤を溶解させる。.

- 熱脱脂: 窒素雰囲気下で200~600℃にて実施し、ワックス及び高分子量バインダーを除去。脱バインダー後の生密度:50%以上(相対密度)。.

3. 押出成形(棒材および管材用)

原料: デキストリンやカルボキシメチルセルロースなどの結合剤と混合した粉末で、可塑性のある塊を形成する。.

押出成形: 材料は50~100℃、50~150MPaの条件下でダイスから押し出され、長い棒状または管状に成形される。その後、所定の長さに切断される。.

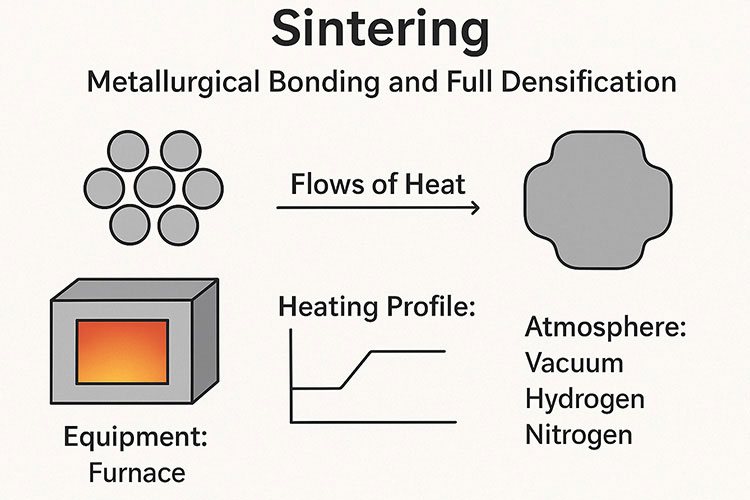

焼結:冶金学的結合と完全な高密度化の実現

焼結は炭化タングステン製造の中核工程である。高温処理により粉末粒子が結合・拡散・緻密化され、要求される微細構造と機械的特性を備えた最終製品が形成される。工業生産では主に真空液相焼結法が採用されている。.

タングステンカーバイド焼結プロセスの図解

1. 焼結前処理(脱バインダー処理および予備焼結)

脱バインディング: 形成剤が存在する場合、初期加熱段階で除去しなければならない。真空下で200~600℃に設定し、温度を緩やかに上昇させる(5~10℃/分)。その後1~2時間保持する。残留バインダーは0.1%以下でなければならない。.

予備焼結(800~1000℃): 目標は以下の通りです:

- 粉末表面から吸着したガス(O₂、H₂O)を除去する

- バインダー相内での初期拡散を許容し、成形体を強化する

- 硫黄やリンなどの微量不純物を除去する

2. 焼結段階(四段階真空液相焼結)

焼結温度は通常1380~1500℃の範囲で、結合剤の融点より50~100℃高い。酸化と脱炭を防ぐため、真空度は10⁻³ Pa以上でなければならない。.

ステージ1:低温加熱(室温 → 1200°C)

身体的変化: 残留ガスが逃げる;結合剤が分解する;粉末粒子がファンデルワールス力によってわずかに結合し始める。.

制御: 加熱速度は5~10℃/分で、急激なガス放出による割れを防止する。.

ステージ2:固体状態焼結(1200°C → バインダー融点)

化学的変化と物理的変化:

- コバルトが拡散し始める

- WC粒子間に首状成長が発生する

- 相対密度が70–80%に上昇する

- 細孔体積が減少する

ステージ3:液相焼結(バインダー融点→ピーク温度)

バインダー溶解: Coは完全に液化し、WC粒子間の隙間を埋める。液相割合 ≈ 0.85 × Co含有量(WC–Co固溶体の部分的形成による).

主要なメカニズム:

- 濡れと毛細管現象: 液体CはWCを濡らす(濡れ角≈0°)、粒子を凝集させ緻密化を促進する。.

- 溶解–沈殿: WCは液体Coに部分的に溶解し、再析出することで冶金学的結合を形成する。.

- 急速な高密度化: 最終比重 ≥95%; 気孔率 ≤2%。.

ステージ4:保持と冷却(ピーク温度 → 室温)

保持: 1380~1500℃で1~2時間焼鈍し微細組織を安定化させる;WC粒径は0.5~5 µmに制御される。.

冷却: 炉内冷却は5~10℃/分の速度で行う(必要に応じて油冷も可)。過度の急速冷却は熱割れを引き起こす恐れがある。Coが凝固するにつれ、WC粒子は強固に結合する。.

3. 特殊焼結技術(高性能合金向け)

低圧焼結法(LPS)

焼結ピーク時、炭化タングステンの脱炭(2WC → W₂C + C)を抑制するため0.5~5MPaのアルゴン圧力を加える。最終密度は≥99.81%に達する。.

スパークプラズマ焼結(SPS)

パルス電流は急激なジュール熱(100~200℃/分)を発生させる。焼結は800~1200℃、50~100MPaの条件下で5~30分以内に進行する。.

メリット 超微細粒(≤0.5μm)の炭化物を生成し、硬度が10~15%向上する。.

高温等方性プレス(HIP)

焼結後の成形体は、100~200MPaのアルゴン雰囲気下で1200~1400℃で処理される。.

効果: 残留気孔を除去;緻密化は100%に接近。ハイエンド切削工具に不可欠。.

焼結後工程:精度と性能の向上

焼結後、, 超硬部品 寸法精度、構造的完全性、および表面品質が用途要件を満たすことを保証するため、一連の仕上げおよび検査手順が必要である。.

1. 清掃と点検

表面の清掃: 焼結時に形成された酸化層および表面残留物は、サンドブラスト処理または軽い研削により除去される。.

寸法検査: 三次元測定機(CMM)は、重要な寸法と公差を検証するために使用される。.

微細構造解析: 金属組織検査では以下の項目を評価する:

- WC粒度分布

- バインダー(共)相均一性

- 細孔含有量と形態

機械的試験: 代表的な試験には以下が含まれます:

- 硬度(HRAまたはHV)

- 破断靭性(KIC)

- 横断破断強度(TRS)

2. 精密仕上げ(必要に応じて)

研削: ダイヤモンド砥石は、要求される研削を実現するために使用される。 表面粗さ および幾何学的精度。. タングステンカーバイドの高い硬度 ダイヤモンド研磨材が不可欠となる。.

エッジ処理: ホーニングまたはエッジラウンド加工は、微細な欠けやバリを除去し、工具寿命と切削安定性を向上させます。.

コーティング: PVD(物理的気相成長)またはCVD(化学的気相成長)コーティング(TiN、AlTiN、TiCN、DLCなど)は、耐摩耗性、耐酸化性、および切削性能を向上させるために施される。.

主要プロセス制御と一般的なトラブルシューティング

炭化タングステンの性能は、粉末品質、混合均一性、焼結緻密化、および微細組織制御によって直接決定される。安定した性能を確保し欠陥を防止するためには、厳格な工程管理が不可欠である。.

1. 主要工程管理ポイント

- 粉末純度: 酸素含有量≤0.1%、鉄含有量≤0.05%とし、酸化物介在物および汚染を防止する。.

- 混合均一性: コバルト分布の標準偏差 ≤5%(EDSマッピングにより検証済み)。.

- 焼結緻密化: 最終密度 ≥99.5%、気孔率 ≤0.5%(高性能グレード).

- 微細構造制御: WC粒径は均一性を維持しなければならない(変動係数≤20%)、かつ異常粒径≥10μmが存在してはならない。.

2. よくある問題と解決策

細孔形成(過剰な多孔性)

- 焼結温度を上げるか、保持時間を延長する

- 低圧焼結または焼結後HIP処理を用いる

- 適切なバインダー含有量と混合均一性を確保する

粒度粗大化

- VCやCr₃C₂などの粒成長抑制剤を添加する

- 焼結温度を低下させる

- 焼結保持時間を短縮する

脱炭または浸炭

- 焼結中は適切な真空レベルを維持する

- 混合前にWC粉末の炭素含有量を調整する

- 炭素バランスを安定化させるためにTaC/NbCを添加する

ひび割れと変形

- プレス条件を最適化し、均一な圧縮を確保する

- 制御された冷却速度で内部応力を低減する

- 等方圧プレスを用いて密度勾配を除去する

プロセス最適化と革新

従来のWC-Co 超硬合金製造 複数の高温工程(浸炭と焼結)を伴い、これらはエネルギー集約的で時間を要する。近年の技術開発は、加工の簡素化、サイクル時間の短縮、および微細組織制御の向上を目指している。.

1. 現地炭化処理と急速焼結

この方法は、タングステン粉末、コバルト粉末、カーボンブラック、および有機炭素源を原料として使用する。スパークプラズマ焼結(SPS)システム内で、浸炭と焼結が同時に完了する。.

主な調査結果:

- 最良の相組成(純粋なWC+Co)は、炭素含有量が理論値の1.2倍のときに生じる。.

- 1250℃では、炭化タングステン粒子は均一であり、異常な結晶粒成長は見られない。.

- 圧力プロファイルの最適化は、多孔質性を大幅に低減し、緻密化を促進する。.

2. プラズマ補助高エネルギーボールミル処理

誘電体バリア放電プラズマを用いて高エネルギーボールミル処理の効率を向上させ、1~3時間以内にW–C–Co粉末の効果的な微粉化と活性化を実現する。.

メリット

- 大幅に短縮されたフライス加工時間

- 活性化粉末は約1390℃で直接焼結可能である

- 「焼入れ+焼結」の一工程化を実現“

- 二つの別々の高温工程が不要になります

3. マイクロ波反応焼結

W粉末、Co粉末、カーボンブラックを原料として、マイクロ波加熱により浸炭と緻密化を同時に実現する。.

主な観察事項:

- 温度が1100℃を超えると、Wは完全に浸炭されWCとなる

- 1300℃において、合金は良好な緻密化を達成する

- マイクロ波加熱は迅速かつ均一な内部加熱を実現し、より微細な微細組織をもたらす

結論

炭化タングステンの製造は、粉末調製から混合、成形、焼結、最終仕上げに至るまで、極めて精密かつ体系的な工学的プロセスである。各工程は材料の硬度、靭性、耐摩耗性に直接影響する。超微細粉末製造技術の継続的進歩、SPSなどの高速焼結技術、革新的なワンステップ浸炭法により、炭化タングステンは超微細粒化、高密度化、多機能複合構造へと進化を続けている。.

将来、これらの改良された材料とプロセスは、航空宇宙、ハイエンド製造、精密工具、その他の先進産業分野においてますます重要な役割を果たすことになる。.