ポジション > > ブログ

超硬ノズルの製造方法とは? 製造工程のステップ

2025年12月30日

ビュー8,452

タングステンカーバイドノズル製造の全工程をご紹介:焼結、精密CNC加工、ワイヤー放電加工(WEDM)、放電加工(EDM)、研削・仕上げ。プロの製造ノウハウを解説。.

超硬ノズルの製造工程は、材料選定、焼結(特殊寸法に必要)、形状切断(ブランクには高速ワイヤーカットを使用)、パンチプレス、CNC、WEDM、EDM、内面・外面円筒研削、超硬表面研削、油圧プレスなど、いくつかの工程から構成されます。超硬ノズルのさまざまな形状と要件に応じて、さまざまなプロセスの組み合わせが選択され、通常、プロセスを手配するプロのエンジニアを必要とします。一般的な加工手順は、ケーススタディをご参照ください、 3つの異なるタングステンカーバイドノズルの加工例。 以下はその概要である。

1.材料選定

- 構成: そのプロセスは、タングステンと炭素の化合物である高品質の炭化タングステンを選択することから始まります。多くの場合、ノズル用の炭化タングステンはコバルトやニッケルと混合され、バインダーとして機能し、材料の機械的特性を向上させます。典型的な組成は、これらのバインダー金属の6%から30%の範囲です。

- 品質保証: 原材料は、ノズルの最終的な特性にとって極めて重要な純度と一貫性を確保するため、厳しく検査されます。

2. 焼結

- カッティング: まず、高速ワイヤ放電加工機を使用してロッドまたはプレートを加工し、超硬ブロックを適切なサイズに切断する。

- 焼結: 適切なサイズのタングステンカーバイドロッドまたはシートが利用できない場合、大型のタングステンカーバイドノズルは、焼結プロセスを利用しています。超硬部品は、一般的に焼結、融点以下の温度に圧縮された炭化物粉末を加熱することを含む熱処理の一形態である。焼結は、金属粒を結合することによって、その強度と硬度を向上させます。

- 管理された環境: 熱処理工程は、変形を避け、硬度や靭性といった望ましい機械的特性を得るために慎重に制御される。

3. カッティングとシェイピング

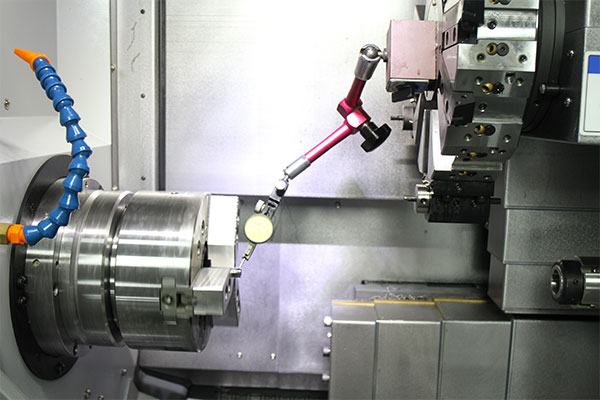

- 精密機械加工: 高度なCNC機械を駆使して、超硬ブランクは精密な仕様に従って切断され、成形される。旋盤加工、フライス加工、ドリル加工、研削加工、WEDM、時にはEDM(放電加工)などの技術が採用されます。

- 寸法精度: この段階は、ノズルが特定の用途に必要な正確な寸法を満たしていることを確認するために重要であり、最終的な用途におけるノズルの機能にとって不可欠です。

4.表面処理

- 仕上げのテクニック: 焼結後、ノズルは耐摩耗性と耐腐食性を向上させるために様々な表面処理が施されます。これにはCVD(化学気相成長法)、PVD(物理気相成長法)、その他性能を向上させるコーティングが含まれます。

- 研磨と研削: ノズルはまた、実用的な用途で摩擦や摩耗を最小限に抑えるために重要な、滑らかな表面を実現するために研磨・研削されている。

5.品質管理と試験

- 検査だ: 各ノズルは、寸法精度、表面品質、全体的な性能について検査されます。各製品が要求される厳しい基準を満たすよう、高度な測定・検査機器が使用されています。

- パフォーマンステスト: 流量テストやストレステストなどの機能テストを実施し、想定される使用条件下でノズルが十分に機能することを確認します。

低価格のカスタムソリューション。当社の工場事業は、粉末冶金金型、超硬部品、粉末射出成形金型、プレス金型、精密金型部品の設計・開発・製造を含みます。.

WhatsApp: +86 186 3895 1317 Eメール [email protected]

結論

製造工程 超硬ノズル この製造プロセスは複雑であり、冶金学と精密工学における高度な専門知識を必要とします。プロセスの各段階は、最終製品の品質と性能を決定する上で極めて重要な役割を果たします。これらのノズルは、高い耐摩耗性、耐久性、および精密な性能が要求される用途において不可欠であり、その入念な製造プロセスは労力をかける価値が十分にあります。.