초경합금 응용 분야 및 용도: 절삭 공구, 금형 및 산업 부품

텅스텐 카바이드의 절삭 공구, 금형, 마모 부품 및 광업 분야 적용 사례를 확인하세요. 카바이드 공구가 다양한 산업 분야에서 가공 성능을 어떻게 향상시키는지 알아보세요.

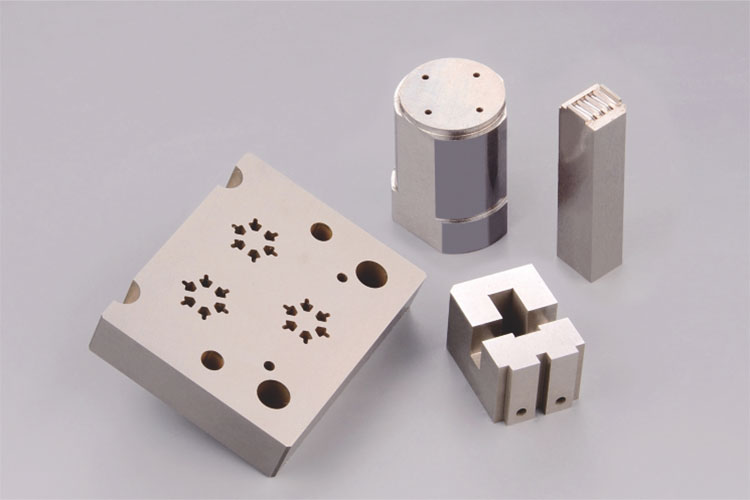

텅스텐 카바이드(Tungsten carbide)는 주로 절삭 공구(선삭 공구, 밀링 커터, 대패 공구, 드릴, 보링 공구, 톱날 등), 금형 재료(인발 다이, 분말 야금 금형, 스탬핑 다이, 와이어 드로잉 다이, 등), 채광 및 지질 시추 도구, 내마모 부품 등입니다. 탁월한 경도와 내구성으로 유명한 초경합금 재료는 제조업의 다양한 분야에서 광범위하게 활용됩니다. 아래에서는 초경합금의 주요 용도와 산업 운영의 효율성 및 정밀도 향상에 기여하는 방식을 살펴봅니다.

1. 절삭 공구 재료

초경은 극한의 조건에서도 날카로움을 유지하고 마모에 강한 특성으로 인해 절삭 공구 생산에 주로 사용됩니다. 이러한 도구에는 다음이 포함됩니다:

저가 맞춤형 솔루션. 당사 공장 사업은 분말 금속 주형, 초경합금 부품, 분말 사출 주형, 프레스 금형 및 정밀 주형 부품의 설계, 개발 및 제조를 포함합니다.

WhatsApp: +86 186 3895 1317 이메일: [email protected]

- 선삭 공구 및 밀링 커터: 다양한 재료의 성형 및 절단 작업에 이상적입니다.

- 드릴 및 계획 도구: 구멍을 만들고 재료를 정밀하게 성형하는 데 사용됩니다.

- 특수 커팅 애플리케이션: 텅스텐-코발트 카바이드 변형체 특히 주철, 황동, 합성 목재와 같은 재료에서 짧은 칩을 가공하는 데 효과적입니다. 반면 텅스텐-티타늄-코발트 카바이드(TCC)는 다양한 강철에서 긴 칩을 가공하는 데 탁월하여 정밀 가공부터 거친 가공에 이르기까지 다양한 작업에 적합합니다.

The 초경합금 유형 선택 (예: 인성 증가로 인한 거친 가공을 위한 높은 코발트 함량)은 특정 가공 요구사항과 가공 대상 재료의 특성에 따라 결정되는 핵심 요소이다.

2. 금형 재료

카바이드는 견고하기 때문에 특히 냉간 가공 환경에서 금형 제작에 탁월한 선택입니다. 주요 용도는 다음과 같습니다:

- 딥 드로잉 다이: K10 및 K20과 같은 텅스텐-코발트 카바이드 재종은 중소형 금형에 최적이며, K40은 대형 금형 및 블랭킹과 같은 더 까다로운 응용 분야에 선호됩니다.

- 냉간 압출 및 헤딩 다이: 이러한 응용 분야에서는 카바이드의 강도와 내마모성의 이점을 활용하여 반복적인 스트레스에서도 오래 지속되는 성능을 보장합니다.

3. 측정 기기 및 내마모성 부품

측정 도구에 요구되는 정밀도와 수명 및 내마모성 부품 카바이드는 이상적인 소재 선택입니다:

- 측정 기기: 마이크로미터, 게이지 블록, 플러그 게이지와 같은 공구는 내마모성을 향상시키기 위해 카바이드를 설계에 통합하여 사용 수명을 연장하고 측정 정확도를 유지하는 경우가 많습니다.

- 내마모성 부품: 정밀 연삭기의 정밀 압연 롤, 선반 팁, 베어링과 같은 부품은 카바이드를 사용하여 마모와 변형을 견뎌냅니다. 이는 특수 가공 작업에서 요구되는 높은 정밀도를 유지하는 데 매우 중요합니다.

결론

카바이드의 다양한 응용 분야는 현대 제조 및 엔지니어링에서 카바이드의 중추적인 역할을 강조합니다. 절삭 공구의 내구성 향상부터 금형 및 정밀 기기의 수명 연장에 이르기까지 카바이드는 최고 수준의 내구성과 정밀도가 요구되는 분야에서 지속적으로 선택되는 소재입니다. 공구 제조, 금형 설계, 특수 부품 생산 등 어떤 분야에 종사하든 카바이드를 통합하면 작업의 품질과 효율성을 크게 높일 수 있습니다.