Материалы для форм из легированной стали: производственный процесс

Узнайте, как производится легированная сталь для изготовления пресс-форм, от сырья и плавки до термообработки и испытаний. Улучшенные характеристики, стабильность и точность для инструментов.

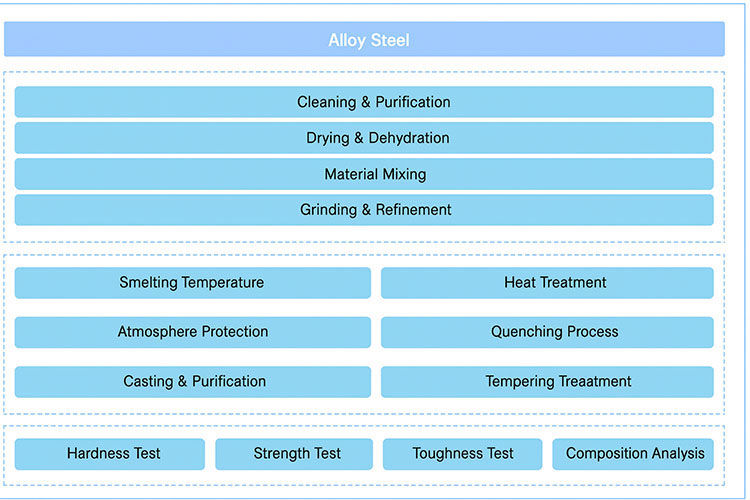

Производство легированной стали — это сложный процесс, который включает в себя все этапы от подготовки и предварительной обработки сырья до плавки и испытаний характеристик. Каждый этап далее делится на несколько шагов. Правильная подготовка и предварительная обработка сырья закладывают основу для конечных свойств сплава. Благодаря точному дозированию и тщательной очистке количество примесей сводится к минимуму. Во время плавки и литья требуется строгий контроль параметров плавки и тщательное наблюдение за потоком расплавленного металла и его затвердеванием, чтобы обеспечить плотность и однородность отливок. Термообработка и механическая обработка дополнительно улучшают микроструктуру сплава и повышают его механические свойства. Контроль качества и испытания характеристик основаны на передовых аналитических методах оценки химического состава, физических характеристик и микроструктуры, что гарантирует соответствие каждой партии высоким отраслевым стандартам.

Выбор и пропорции сырья

При производстве легированной стали выбор сырья и определение точных пропорций являются основополагающими этапами. Основные материалы включают высокочистое железо, углерод и соответствующие легирующие элементы. В зависимости от марки стали могут также потребоваться такие элементы, как хром, молибден, ванадий, никель, марганец и кремний. К распространенным легированным сталям, используемым в производстве пресс-форм, относятся сталь 45, легированная сталь 40Cr, Cr12MoV, DC53, сталь для пресс-форм 8503 и легированная сталь 35CrMo. Эти материалы должны строго соответствовать отраслевым стандартам, поставляться от надежных поставщиков и проходить тщательную проверку, чтобы гарантировать низкий уровень примесей и стабильный состав, отвечающий конкретным требованиям к эксплуатационным характеристикам.

Недорогие индивидуальные решения. Наша фабрика занимается проектированием, разработкой и производством форм для порошковой металлургии, карбидных деталей, форм для литья под давлением, штамповочных инструментов и прецизионных деталей для форм.

WhatsApp: +86 186 3895 1317 Электронная почта: [email protected]

На этапе пропорционирования инженеры рассчитывают и смешивают точные соотношения каждого компонента в зависимости от желаемых характеристик, условий применения и требований производства. Например, содержание углерода и хрома может быть увеличено для повышения твердости и износостойкости, а содержание других легирующих элементов — скорректировано для улучшения прочности и обрабатываемости. Необходимо также учитывать взаимодействие между элементами, поскольку оно может существенно повлиять на общие характеристики сплава.

Очистка и сушка сырья

Перед смешиванием все сырьевые материалы должны пройти тщательную очистку и сушку. Этот этап позволяет удалить масла, оксиды и другие загрязнения, которые могут ухудшить качество конечного продукта. Обычно используется ультразвуковая очистка в сочетании с химической очисткой. Ультразвуковые колебания удаляют стойкие загрязнения с поверхности, а при химической очистке используются специальные растворители и катализаторы для растворения остатков при контролируемой температуре и давлении.

После очистки необходимо провести сушку, чтобы влага не привела к появлению пористости или включений во время плавления. Обычно используется сушка горячим воздухом или вакуумная сушка со строгим контролем температуры и продолжительности, чтобы удалить влагу, не допуская окисления или агломерации частиц. Правильно подготовленное сырье обеспечивает стабильное качество сплава на протяжении всего производственного процесса.

Схема производства легированной стали

Плавка и литье сплавов

Плавка является критическим этапом в производстве легированной стали. Перед началом плавки необходимо тщательно определить параметры плавки с учетом характеристик материала, химического состава и возможностей оборудования. Контроль температуры имеет решающее значение: температура плавки должна быть достаточно высокой, чтобы полностью расплавить все компоненты и обеспечить равномерное смешивание. Правильная температура снижает газовую пористость и количество включений, улучшая общее качество.

Контроль атмосферы имеет не менее важное значение. Окисление и азотирование могут ухудшить характеристики сплава, поэтому состав и давление газа в печи должны точно регулироваться. Также необходимо оптимизировать время плавления. Недостаточное время плавления приводит к неполному растворению или неравномерному смешиванию, а чрезмерное время может вызвать укрупнение зерен и негативно повлиять на механические свойства.

Контроль процесса во время плавления

Для поддержания однородности и постоянной температуры во время плавления необходимо постоянное перемешивание и контроль. Эти операции способствуют эффективному плавлению, гомогенизации и стабильности температуры во всем расплавленном сплаве.

Литье и охлаждение

После завершения плавления сплав заливается в заранее подготовленные формы. Эти формы должны обладать высокой термостойкостью, точностью размеров, хорошей теплопроводностью и соответствующими характеристиками теплового расширения, чтобы обеспечить контролируемую теплопередачу и скорость охлаждения. Обычно для изготовления форм используются песок, металл и керамика. Скорость литья и охлаждения должны тщательно контролироваться, чтобы предотвратить дефекты и обеспечить равномерное затвердевание.

Термообработка и механическая обработка

Термическая обработка необходима для улучшения микроструктуры и характеристик легированной стали. В зависимости от области применения для достижения желаемых механических свойств могут быть выбраны такие процессы, как закалка, отпуск и отжиг.

Проверка качества и эксплуатационные испытания

Анализ химического состава

Анализ химического состава является основой контроля качества легированной стали. Основные легирующие элементы, такие как углерод, хром, молибден и ванадий, должны быть точно измерены, а примесные элементы, такие как сера и фосфор, должны строго контролироваться.

Испытание физических свойств

Испытания физических свойств позволяют оценить механические характеристики легированной стали. Обычно проводятся испытания на твердость, прочность на разрыв, предел текучести, ударную вязкость, усталостную прочность и коэффициент трения.

Микроструктурное исследование

Микроструктурный анализ помогает выявить внутреннюю структуру легированной стали. Наблюдая за морфологией зерен, размером зерен, распределением фаз и микроструктурным составом, инженеры получают представление о том, как условия обработки влияют на свойства и характеристики материала.

Связь с нами