Legierte Stahlformmaterialien: Herstellungsprozess

Erfahren Sie, wie legierter Stahl für den Formenbau hergestellt wird, von den Rohstoffen über das Schmelzen bis hin zur Wärmebehandlung und Prüfung. Verbesserte Leistung, Stabilität und Präzision für Werkzeuge.

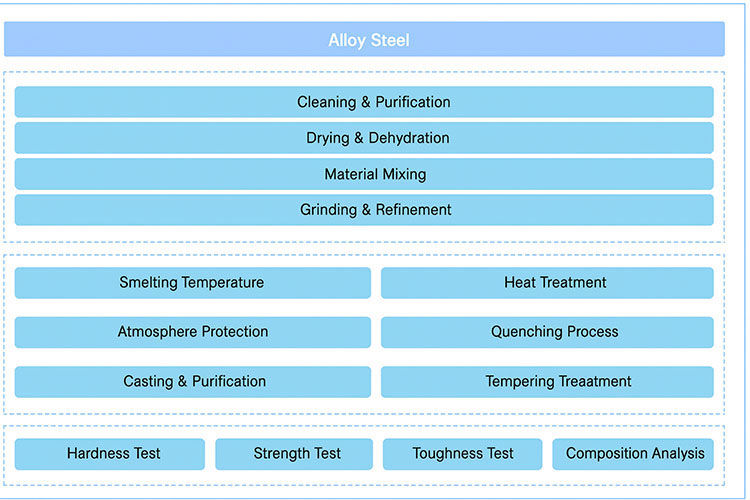

Die Herstellung von legiertem Stahl ist ein komplexer Prozess, der alles von der Vorbereitung und Vorbehandlung der Rohstoffe bis hin zum Schmelzen und zur Leistungsprüfung umfasst. Jede Phase ist wiederum in mehrere Schritte unterteilt. Die richtige Vorbereitung und Vorbehandlung der Rohstoffe bildet die Grundlage für die endgültigen Eigenschaften der Legierung. Durch präzise Dosierung und gründliche Reinigung werden Verunreinigungen minimiert. Während des Schmelzens und Gießens sind eine strenge Kontrolle der Schmelzparameter und eine genaue Überwachung des Flusses und der Erstarrung der Schmelze erforderlich, um dichte und gleichmäßige Gussteile zu gewährleisten. Durch Wärmebehandlung und Bearbeitung werden die Mikrostruktur der Legierung weiter verfeinert und ihre mechanischen Eigenschaften verbessert. Die Qualitätsprüfung und Leistungsprüfung stützen sich auf fortschrittliche Analysemethoden zur Bewertung der chemischen Zusammensetzung, der physikalischen Eigenschaften und der Mikrostruktur, um sicherzustellen, dass jede Charge den hohen Industriestandards entspricht.

Auswahl und Dosierung der Rohstoffe

Bei der Herstellung von legiertem Stahl sind die Auswahl der Rohstoffe und die Bestimmung der genauen Anteile grundlegende Schritte. Zu den Kernmaterialien gehören hochreines Eisen, Kohlenstoff und geeignete Legierungselemente. Je nach Stahlsorte können auch Elemente wie Chrom, Molybdän, Vanadium, Nickel, Mangan und Silizium erforderlich sein. Zu den in der Formenbauindustrie häufig verwendeten legierten Stählen gehören 45er Stahl, 40Cr-Legierungsstahl, Cr12MoV, DC53, 8503-Formstahl und 35CrMo-Legierungsstahl. Diese Materialien müssen streng den Industriestandards entsprechen, von zuverlässigen Lieferanten bezogen werden und einer strengen Prüfung unterzogen werden, um einen geringen Gehalt an Verunreinigungen und eine gleichbleibende Zusammensetzung zu gewährleisten, damit sie den spezifischen Leistungsanforderungen entsprechen.

Kostengünstige kundenspezifische Lösungen. Unser Fabrikgeschäft umfasst die Konstruktion, Entwicklung und Herstellung von Pulvermetallurgieformen, Hartmetallteilen, Pulverspritzgussformen, Stanzwerkzeugen und Präzisionsformteilen.

WhatsApp: +86 186 3895 1317 E-Mail: [email protected]

Während der Dosierungsphase berechnen und mischen die Ingenieure die genauen Verhältnisse der einzelnen Komponenten auf der Grundlage der gewünschten Leistung, der Anwendungsbedingungen und der Fertigungsanforderungen. So können beispielsweise Kohlenstoff und Chrom erhöht werden, um die Härte und Verschleißfestigkeit zu verbessern, während andere Legierungselemente angepasst werden, um die Zähigkeit und Bearbeitbarkeit zu verbessern. Auch die Wechselwirkungen zwischen den Elementen müssen berücksichtigt werden, da sie das Gesamtverhalten der Legierung erheblich beeinflussen können.

Reinigung und Trocknung von Rohstoffen

Vor dem Mischen müssen alle Rohstoffe gründlich gereinigt und getrocknet werden. Dieser Schritt entfernt Öle, Oxide und andere Verunreinigungen, die die Qualität des Endprodukts beeinträchtigen könnten. Häufig wird eine Ultraschallreinigung in Kombination mit einer chemischen Reinigung eingesetzt. Ultraschallschwingungen lösen hartnäckige Oberflächenverunreinigungen, während bei der chemischen Reinigung spezielle Lösungsmittel und Katalysatoren zum Einsatz kommen, um Rückstände unter kontrollierter Temperatur und kontrolliertem Druck aufzulösen.

Nach der Reinigung ist eine Trocknung erforderlich, um zu verhindern, dass Feuchtigkeit beim Schmelzen Porosität oder Einschlüsse verursacht. In der Regel wird Heißluft- oder Vakuumtrocknung eingesetzt, wobei Temperatur und Dauer streng kontrolliert werden, um Feuchtigkeit zu entfernen und gleichzeitig Oxidation oder Partikelagglomeration zu vermeiden. Richtig vorbereitete Rohstoffe gewährleisten eine stabile Legierungsqualität während des gesamten Produktionsprozesses.

Diagramm zur Herstellung von legiertem Stahl

Legierungsschmelzen und -gießen

Das Schmelzen ist eine entscheidende Phase bei der Herstellung von legiertem Stahl. Vor Beginn des Schmelzvorgangs müssen die Schmelzparameter sorgfältig auf der Grundlage der Materialeigenschaften, der chemischen Zusammensetzung und der Leistungsfähigkeit der Anlagen festgelegt werden. Die Temperaturregelung ist dabei von entscheidender Bedeutung: Die Schmelztemperatur muss hoch genug sein, um alle Bestandteile vollständig zu verflüssigen und eine gleichmäßige Durchmischung zu gewährleisten. Eine angemessene Temperatur reduziert Gasporosität und Einschlüsse und verbessert so die Gesamtqualität.

Die Kontrolle der Atmosphäre ist ebenso wichtig. Oxidation und Nitrierung können die Leistung der Legierung beeinträchtigen, daher müssen die Zusammensetzung und der Druck des Ofengases präzise reguliert werden. Auch die Schmelzzeit muss optimiert werden. Eine unzureichende Schmelzzeit führt zu einer unvollständigen Auflösung oder einer ungleichmäßigen Vermischung, während eine zu lange Schmelzzeit eine Vergröberung der Körner verursachen und die mechanischen Eigenschaften negativ beeinflussen kann.

Prozesssteuerung während des Schmelzens

Um während des Schmelzvorgangs eine gleichmäßige Temperatur aufrechtzuerhalten, sind kontinuierliches Rühren und Überwachen erforderlich. Diese Vorgänge fördern ein effizientes Schmelzen, eine Homogenisierung und Temperaturstabilität in der gesamten geschmolzenen Legierung.

Gießen und Kühlen

Sobald der Schmelzvorgang abgeschlossen ist, wird die Legierung in vorbereitete Formen gegossen. Diese Formen müssen hochtemperaturbeständig sein, eine hohe Maßgenauigkeit, eine gute Wärmeleitfähigkeit und geeignete Wärmeausdehnungseigenschaften aufweisen, um eine kontrollierte Wärmeübertragung und Abkühlungsgeschwindigkeit zu gewährleisten. Zu den gängigen Formmaterialien gehören Sand, Metall und Keramik. Sowohl die Gießgeschwindigkeit als auch die Abkühlungsgeschwindigkeit müssen sorgfältig gesteuert werden, um Fehler zu vermeiden und eine gleichmäßige Erstarrung zu erreichen.

Wärmebehandlung und maschinelle Bearbeitung

Die Wärmebehandlung ist für die Verbesserung der Mikrostruktur und der Eigenschaften von legiertem Stahl unerlässlich. Je nach Anwendung können Verfahren wie Abschrecken, Anlassen und Glühen gewählt werden, um die gewünschten mechanischen Eigenschaften zu erzielen.

Qualitätsinspektion und Leistungsprüfung

Analyse der chemischen Zusammensetzung

Die Analyse der chemischen Zusammensetzung ist grundlegend für die Qualitätskontrolle von legiertem Stahl. Wichtige Legierungselemente wie Kohlenstoff, Chrom, Molybdän und Vanadium müssen präzise gemessen werden, und Verunreinigungen wie Schwefel und Phosphor müssen streng überwacht werden.

Prüfung physikalischer Eigenschaften

Bei der Prüfung der physikalischen Eigenschaften wird die mechanische Leistungsfähigkeit von legiertem Stahl bewertet. Zu den gängigen Prüfungen zählen Härte, Zugfestigkeit, Streckgrenze, Schlagzähigkeit, Dauerfestigkeit und Reibungskoeffizient.

Mikrostrukturelle Untersuchung

Die Mikrostrukturanalyse hilft dabei, die innere Struktur von legiertem Stahl aufzudecken. Durch die Beobachtung der Kornmorphologie, Korngröße, Phasenverteilung und mikrostrukturellen Zusammensetzung erhalten Ingenieure Einblicke darin, wie die Verarbeitungsbedingungen die Materialeigenschaften und -leistung beeinflussen.

Verbinden Sie sich mit uns