Mikro-EDM-Verfahren: Leitfaden zur präzisen Funkenerosion

Lernen Sie die Prinzipien, Anwendungen und Techniken der Mikro-EDM-Bearbeitung kennen. Leitfaden zur mikroelektrischen Entladungsbearbeitung für die Präzisionstechnik.

Die Mikro-Elektroerosion (EDM) ist eine hochentwickelte Fertigungstechnik, die in der Feinmechanik zur Bearbeitung leitfähiger Materialien eingesetzt wird. Dieses Verfahren unterscheidet sich erheblich von den herkömmlichen Bearbeitungsmethoden, da es mit elektrischer statt mechanischer Energie arbeitet. Im Folgenden werden die grundlegenden Prinzipien des Mikro-Erodierens vorgestellt und erläutert, wie mit diesem Verfahren eine hohe Präzision bei der Bearbeitung erreicht werden kann.

Grundprinzip der Mikro-EDM

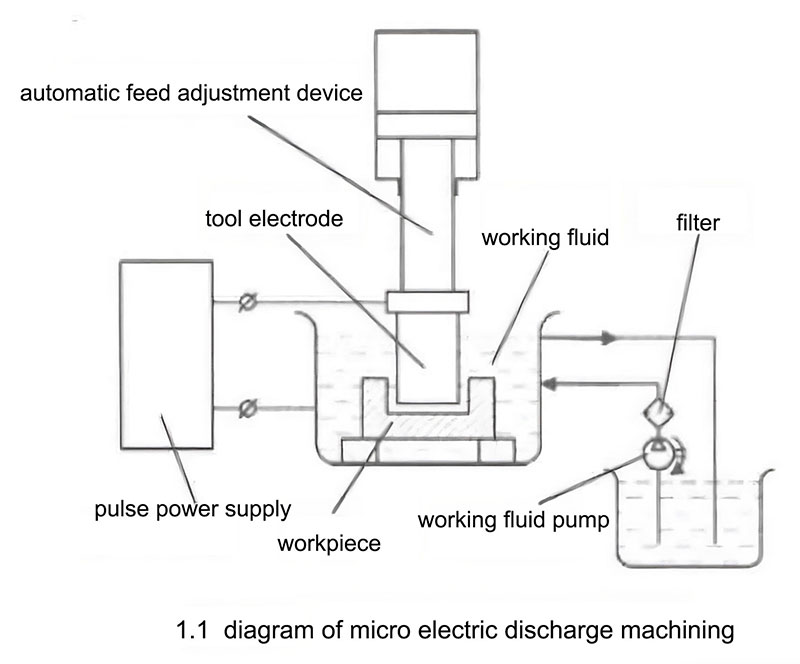

Die Mikro-EDM arbeitet nach dem Prinzip des Materialabtrags durch den kontrollierten Einsatz von elektrischen Funken, die zwischen einer Werkzeugelektrode und einem Werkstück entstehen, wobei alles in einem isolierenden flüssigen Medium enthalten ist. Abbildung 1.1 zeigt ein schematisches Diagramm der Grundausstattung für die Mikro-EDM. Während des Bearbeitungsprozesses liefert eine gepulste Stromversorgung Gleichstromimpulse, und eine automatische Vorschubsteuerung hält einen kleinen Bearbeitungsabstand zwischen der Werkzeugelektrode und dem Werkstück aufrecht. Das Metall wird durch die sofortige Hochtemperaturerosion entfernt, die durch die gepulsten Funken verursacht wird, wodurch Entladungskrater entstehen. Im Gegensatz zur herkömmlichen mechanischen Bearbeitung, bei der mechanische Energie zum Abtragen von Material eingesetzt wird, wird bei der Mikro-EDM elektrische Energie genutzt. Da die Werkzeugelektrode und das Werkstück einen kleinen Abstand ohne direkten Kontakt einhalten, entsteht keine makroskopische Schnittkraft, sodass Werkstücke mit einer höheren Härte als das Werkzeugmaterial bearbeitet werden können. Die wichtigsten Komponenten und ihre Funktionen bei der Mikro-EDM sind wie folgt:

Kostengünstige kundenspezifische Lösungen. Unser Fabrikgeschäft umfasst die Konstruktion, Entwicklung und Herstellung von Pulvermetallurgieformen, Hartmetallteilen, Pulverspritzgussformen, Stanzwerkzeugen und Präzisionsformteilen.

WhatsApp: +86 186 3895 1317 E-Mail: [email protected]

Schema der mikroelektrischen Entladungsbearbeitung

- Gepulste Stromversorgung:

- Erzeugt Gleichstromimpulse, die für die Erzeugung der für die Bearbeitung erforderlichen elektrischen Funken unerlässlich sind.

- Automatische Vorschubsteuerung:

- Hält einen optimalen kleinen Spalt zwischen der Werkzeugelektrode und dem Werkstück aufrecht und sorgt so für eine gleichmäßige Funkenbildung und Materialabtragung.

- Wechselwirkung zwischen Elektrode und Werkstück:

- Die Werkzeugelektrode und das Werkstück berühren sich nicht; stattdessen wird ein kleiner Spalt aufrechterhalten, in dem die Funken entstehen, so dass das Werkzeug Materialien bearbeiten kann, die härter sind als es selbst, ohne direkten Kontakt oder makroskopische Schnittkräfte.

Mechanik des Materialabtrags

Der Abtragsprozess beim Mikroerodieren wird durch mehrere Schritte erleichtert:

- Bildung eines elektrischen Feldes:

- Eine gepulste Spannung erzeugt ein ungleichmäßiges elektrisches Feld zwischen den Elektroden. Wenn die Intensität des Feldes einen kritischen Wert erreicht, kommt es zu einer Feldemission, die zur Emission von Hochgeschwindigkeitselektronen führt.

- Ionisierung und Aufspaltung:

- Die emittierten Elektronen kollidieren mit den Atomen in der Arbeitsflüssigkeit, ionisieren sie und führen schließlich zu einer Zersetzung der Flüssigkeit, die einen Entladungskanal bildet.

- Wärmeentwicklung und Materialerosion:

- Die schnelle Bewegung von Ionen und Elektronen innerhalb des Kanals erzeugt erhebliche Wärme, was dazu führt, dass Material an den Elektrodenoberflächen schmelzen und verdampfen und dabei Auswurfkrater bilden.

- Beseitigung von Erosionsprodukten:

- Die Ausdehnung des Gases im Entladungskanal übt einen Druck aus, der dazu beiträgt, die geschmolzenen und verdampften Materialien aus der Entladungszone auszutreiben.

Kontrolle und Optimierung beim Mikro-EDM

Beim Mikro-Erodieren ist die Kontrolle über Pulsdauer und -intervall entscheidend. Nach jeder Pulsentladung:

- Entionisierung der Arbeitsflüssigkeit:

- Die Arbeitsflüssigkeit braucht Zeit, um in ihren isolierenden Zustand zurückzukehren. Eine unzureichende Entionisierung kann zu unerwünschten stabilen Bogenentladungen führen, die den Bearbeitungsprozess beschädigen können.

- Pulsintervallzeit:

- Eine ausreichende Zeitspanne zwischen den Impulsen sorgt dafür, dass die Flüssigkeit vollständig entionisiert und von Erosionsprodukten befreit wird, was Kurzschlüsse verhindert und die Stabilität der nachfolgenden Entladungen gewährleistet.

Anwendungen und Vorteile

Die Mikro-EDM wird häufig in Branchen eingesetzt, die eine hohe Präzision und die Bearbeitung extrem harter Materialien erfordern. Ihre Anwendungsbereiche erstrecken sich über verschiedene Sektoren, darunter die Luft- und Raumfahrtindustrie zur Bearbeitung von Kühlkanälen in Turbinenschaufeln, die Medizinbranche zur Herstellung komplexer Implantate und die Werkzeug- und Formenbauindustrie zur Detaillierte Formenherstellung.

Schlussfolgerung

Das Mikroerodieren zeichnet sich in der Fertigungswelt durch seine Fähigkeit aus, leitfähige Materialien beliebiger Härte mit Präzision und ohne direkten Kontakt zu bearbeiten. Dieses Verfahren ist unerlässlich für die Herstellung komplexer Geometrien, die mit herkömmlichen Bearbeitungsmethoden nur schwer zu erreichen sind. Durch die ständige Weiterentwicklung der Mikro-Erodiertechnik werden ihre Fähigkeiten ständig verbessert, was sie zu einem wichtigen Werkzeug im Arsenal der modernen Fertigungstechniken macht.