Herstellungsprozess von Wolframkarbid: Vom Pulver bis zum Sintern

Herstellung von Wolframkarbid erklärt: von der Pulveraufbereitung und -mischung bis hin zur Formgebung, zum Sintern und zur Endbearbeitung. Lernen Sie wichtige Prozesse, Steuerungen und Innovationen kennen.

Wolframkarbid, oft auch als “Wolframstahl” bezeichnet, ist ein Verbundwerkstoff, der durch Pulvermetallurgie aus hochharten Metallkarbiden mit hohem Schmelzpunkt – wie Wolframkarbid (WC) – und zähen metallischen Bindemitteln wie Kobalt (Co) hergestellt wird. Es vereint die Härte von Keramik mit der Zähigkeit von Metallen und wird daher häufig in Schneidwerkzeugen, Bergbaubohrern, Formen und verschleißfesten Bauteilen verwendet. Jeder Schritt von der Pulveraufbereitung bis zum endgültigen Sintern wirkt sich direkt auf die endgültige Leistungsfähigkeit des Materials aus.

Rohstoffaufbereitung: Auswahl und Vorbehandlung der Hauptbestandteile

Die Leistungsfähigkeit von Wolframkarbid wird durch seine Zusammensetzung bestimmt: Feuerfeste Metallkarbide – wie Wolframkarbid (WC) oder Titankarbid (TiC) – dienen als harte Phase, während Metalle wie Kobalt (Co) oder Nickel (Ni) als Bindemittelphase fungieren. Die Reinheit, Partikelgröße und Verteilung des Pulvers bestimmen direkt die Leistungsfähigkeit des Endprodukts.

Kostengünstige kundenspezifische Lösungen. Unser Fabrikgeschäft umfasst die Konstruktion, Entwicklung und Herstellung von Pulvermetallurgieformen, Hartmetallteilen, Pulverspritzgussformen, Stanzwerkzeugen und Präzisionsformteilen.

WhatsApp: +86 186 3895 1317 E-Mail: [email protected]

Zu den wichtigsten Qualitätsindikatoren zählen die Reinheit des Pulvers, die Partikelgröße (in der Regel gemessen mit einem Fisher Sub-Sieve Sizer) und die Partikelgrößenverteilung.

1. Auswahl der Hauptbestandteile

Harte Phase: Feuerfeste Metallkarbide

Der Hauptbestandteil ist Wolframkarbid (WC) mit einem Schmelzpunkt von 2870 °C und einer Härte von HV1800–2200, das die Grundlage für die Verschleißfestigkeit von Hartmetall bildet. Je nach Leistungsanforderungen können Additive wie TiC (verbessert die Rotfestigkeit), TaC/NbC (Kornverfeinerung und Schlagfestigkeit) oder VC (Kornwachstumshemmer) hinzugefügt werden. Die typischen Zugabemengen liegen zwischen 1 und 101 TP5T.

Anforderungen: Kohlenstoffgehalt auf 6,131 TP5T geregelt; Verunreinigungen (O, Fe, Si) ≤0,11 TP5T, um Sinterfehler und unvollständige Verdichtung zu vermeiden.

Bindungsphase: Übergangsmetalle

Kobalt (Co) ist aufgrund seiner hervorragenden Benetzbarkeit mit WC (Benetzungswinkel ≤10°) das gängigste Bindemittel und ermöglicht eine starke Verbindung durch Flüssigphasensintern. Alternative Bindemittel sind Nickel (Ni) und Ni-Co-Legierungen (verbesserte Korrosionsbeständigkeit). Der typische Bindemittelgehalt liegt zwischen 3 und 20% – ein höherer Co-Anteil sorgt für eine höhere Zähigkeit, aber eine geringere Härte.

Anforderungen: Reinheit ≥99,5%; Sauerstoffgehalt ≤0,05%, um Oxideinschlüsse zu vermeiden.

2. Vorbehandlung der Rohstoffe

Entwässerung und Entfernung von Verunreinigungen: Rohpulver werden bei 120–150 °C für 2–4 Stunden vakuumgetrocknet. Wenn der Sauerstoffgehalt die Normen überschreitet, müssen die Pulver in einer Wasserstoffatmosphäre bei 800–1000 °C für 1–2 Stunden reduziert werden. Reduziertes Co-Pulver weist eine höhere Aktivität auf, und reduziertes WC entfernt WO₃ von der Oberfläche.

Partikelgrößen-Siebung: Die Pulver werden durch Siebe mit einer Maschenweite von 200 bis 400 gesiebt, um Agglomerate zu entfernen und eine gleichmäßige Anfangsteilchengröße zu gewährleisten. Typische Größenbereiche: WC-Pulver 0,2 bis 5 μm; Co-Pulver 1 bis 3 μm.

Pulverherstellung: Synthese und Kontrolle der harten Phase

Die Leistungsfähigkeit von Hartmetall wird stark von der Partikelgröße und Morphologie des WC-Pulvers beeinflusst. Industrielles WC-Pulver wird hauptsächlich durch das “Wolframpulver-Aufkohlungsverfahren” hergestellt, das im Folgenden beschrieben wird:

1. Wolframpulverherstellung (Rohwolframquelle)

Ammoniumparawolframat (APT, (NH₄)₁₀W₁₂O₄₁·xH₂O) oder Wolframtrioxid (WO₃) wird als Vorläufer verwendet und in zwei Stufen reduziert:

Schritt 1: WO₃ → WO₂ bei 500–700 °C in einer Wasserstoffatmosphäre

Schritt 2: WO₂ → W (Wolframpulver) bei 800–1000 °C

Zu den wichtigsten Parametern zählen Temperaturgradienten (≈50 °C/h) und die H₂-Durchflussrate (1–2 l/min), wodurch Wolframpulver mit einer Partikelgröße von 1–5 μm entsteht – entscheidend für die endgültige WC-Größe.

2. Aufkohlungsreaktion (WC-Pulversynthese)

Wolframpulver und Ruß (Reinheit ≥99%, ≤0,1 μm) werden im stöchiometrischen Verhältnis W:C = 93,87:6,13 gemischt und in einem Graphitofen aufgekohlt.

Niedertemperaturstufe (800–1200 °C): W₂C bildet sich als Zwischenphase.

Hochtemperaturstufe (1400–1600 °C): W₂C reagiert mit Kohlenstoff zu WC.

Prozesssteuerung: Inert-/Vakuumumgebung; 2–4 Stunden Haltezeit; 0,1–0,31 TP5T überschüssiger Kohlenstoff zum Ausgleich des Kohlenstoffverlusts hinzugefügt.

Das fertige WC-Pulver ist ein grauer hexagonaler Kristall mit einer Partikelgröße von 0,2–5 μm.

3. Pulververedelung (optional: ultrafeines/nanostrukturiertes WC)

Für Anwendungen mit hoher Härte und hoher Verschleißfestigkeit wird ultrafeines (≤0,5 μm) oder Nano-WC-Pulver (≤100 nm) verwendet. Zu den gängigen Methoden gehören:

- Sprühtrocknung + Reduktion-Aufkohlung

- Plasmabehandlung (5000–10.000 °C, schnelle Aufkohlung)

Aufgrund der Agglomerationsneigung ultrafeiner Pulver sind bei der Herstellung Dispergiermittel wie PEG erforderlich.

Mischen und Granulieren: Gewährleistung von Gleichmäßigkeit und Formbarkeit

Der Zweck des Mischens besteht darin, das Wolframcarbidpulver, das Kobaltpulver und alle weiteren Zusatzstoffe gründlich und gleichmäßig zu vermischen. Karbide wie TiC oder TaC. Die Granulierung verbessert die Fließfähigkeit des Pulvers, um den Anforderungen nachfolgender Formgebungsprozesse gerecht zu werden.

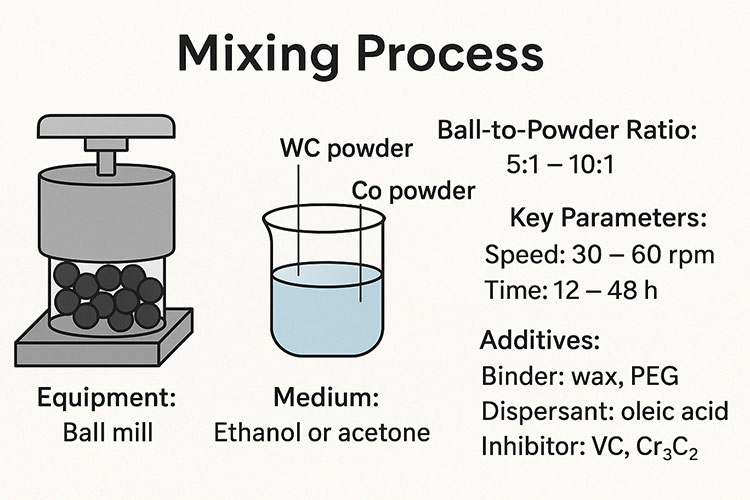

Illustration des Mischvorgangs von Wolframkarbidpulver und Kobaltpulver

1. Mischprozess (vorwiegend Nassmahlen)

Ausrüstung: Kugelmühlen (Walz- oder Planetenmühlen) und Reibmühlen nutzen die Aufprall- und Scherkräfte zwischen den Mahlkugeln, um eine Vermischung und Partikelverfeinerung zu erreichen.

Medium: Absolutes Ethanol oder Aceton wird häufig verwendet, um die Oxidation des Pulvers zu verhindern. Das Feststoff-Flüssigkeits-Verhältnis liegt typischerweise zwischen 1:1,2 und 1:1,5.

Kugel-Pulver-Verhältnis: WC-Co-Mahlkugeln zu Pulver im Verhältnis 5:1–10:1 (Kugelgröße 3–10 mm, abhängig von der Pulverpartikelgröße).

Wichtige Parameter:

- Drehzahl: 30–60 U/min (Kugelmühle), 150–300 U/min (Planetenmühle)

- Fräszeit: 12–48 Stunden; Gleichmäßigkeit überprüft mittels EDS-Analyse (Standardabweichung der Co-Verteilung ≤5%)

- Kontaminationskontrolle: WC-Co-Mahlgefäße und -Kugeln zur Vermeidung von Eisenverunreinigungen

Zusatzstoffe:

- Formgebende Mittel: Paraffin (2–5%), PEG (3–8%) zur Verbesserung der Grünfestigkeit

- Dispergiermittel: Ölsäure (0,1–0,31 TP5T) zur Verhinderung von Agglomeration

- Getreidewachstumshemmer: VC (0,2–0,5%), Cr₃C₂ (0,5–1%) zur Steuerung des WC-Kornwachstums während des Sinterns

2. Trocknung und Granulierung

Trocknen: Die Aufschlämmung wird durch Rotationsverdampfung (60–80 °C, −0,08 MPa Vakuum) oder Sprühtrocknung (Einlass 180–220 °C, Auslass 80–100 °C) getrocknet, um Lösungsmittel zu entfernen und trockenes Pulver zu erzeugen.

Granulierung: Das getrocknete Pulver wird durch Siebe mit einer Maschenweite von 20 bis 60 gesiebt, um weiche Agglomerate aufzubrechen und frei fließende Granulate zu erzeugen.

Zielobjekte:

- Schüttdichte: 1,5–2,5 g/cm³

- Fließfähigkeit: ≤30 s pro 50 g

- Erfüllt die Anforderungen an das Pressformen für eine gleichmäßige Formfüllung

Formgebung: Von Pulvergranulat zu Rohlingen

Das Ziel der Formgebung ist es, loses Pulver zu einem geformten Kompaktkörper (Grünkörper) mit ausreichender Festigkeit für die Handhabung und das Sintern zu verdichten. Zu den gängigen Formgebungsverfahren gehören Pressen, Spritzgießen und Extrudieren, die je nach Komplexität des Produkts ausgewählt werden.

1. Pressen (geeignet für einfache Formen: Einsätze, Hammerspitzen)

Formen: Hartmetall- oder Stahlformen mit einer Genauigkeit von ±0,02 mm. Die Oberflächen der Kavitäten sind mit Formtrennmitteln wie Zinkstearat beschichtet.

Pressverfahren:

- Kaltpressung: Durchgeführt bei Raumtemperatur unter Verwendung einer hydraulischen Presse bei 150–300 MPa mit einer Verweilzeit von 10–30 Sekunden. Grüne Dichte: 2,8–3,5 g/cm³ (55–65% relative Dichte).

- Doppelwirkendes Pressen: Oberer und unterer Stempel drücken gleichzeitig, um Dichtegradienten zu minimieren und die Kompaktheit zu verbessern.

- Kaltisostatisches Pressen (CIP): Das Pulver wird in einer elastischen Form versiegelt und einem gleichmäßigen hydrostatischen Druck (200–400 MPa) ausgesetzt. Grünkörper erzielen eine bessere Dichtegleichmäßigkeit (60–70% relative Dichte).

Wichtige Kontrollpunkte:

- Pulverfließfähigkeit ≥ 25 g/50 s, um eine gleichmäßige Formfüllung zu gewährleisten

- Langsame Ausstoßgeschwindigkeit ≤ 5 mm/s, um Risse im Rohling zu vermeiden

- Vermeiden Sie übermäßigen Druck, der zu Ablagerungen oder Rissen führen kann.

2. Spritzguss (für komplexe Formen: Spezialschneidwerkzeuge, Präzisionsteile)

Vorbereitung des Ausgangsmaterials: Das gemischte Pulver wird mit Bindemitteln (Wachs-PEG-Systeme oder Polyolefine) kombiniert, typischerweise 60–70% nach Volumen. Die Mischung wird bei 150–200 °C compoundiert und pelletiert.

Injektion: Das Ausgangsmaterial wird auf 160–220 °C erhitzt und unter einem Druck von 50–150 MPa in Formen eingespritzt. Nach 10–20 Sekunden Haltezeit und Abkühlung wird das Rohteil ausgeworfen.

Entbindungsprozess

Durch Entbindern werden Bindemittel entfernt, um die Porenbildung während des Sinterns zu verhindern.

- Lösungsmittelentbindung: Die Teile werden 2–8 Stunden lang in Heptan oder Ethanol getaucht, um PEG oder andere lösliche Bindemittel aufzulösen.

- Thermisches Entbinden: Durchgeführt in einer Stickstoffatmosphäre bei 200–600 °C, um Wachse und hochmolekulare Bindemittel zu entfernen. Grüne Dichte nach Entbindern: ≥50% relative Dichte.

3. Extrusion (für Stäbe und Rohre)

Ausgangsmaterial: Pulver, gemischt mit Bindemitteln wie Dextrin oder Carboxymethylcellulose, um eine plastische Masse zu erzeugen.

Extrusion: Das Material wird bei 50–100 °C unter 50–150 MPa durch Düsen extrudiert, um lange Stäbe oder Rohre herzustellen, die später auf die gewünschte Länge zugeschnitten werden.

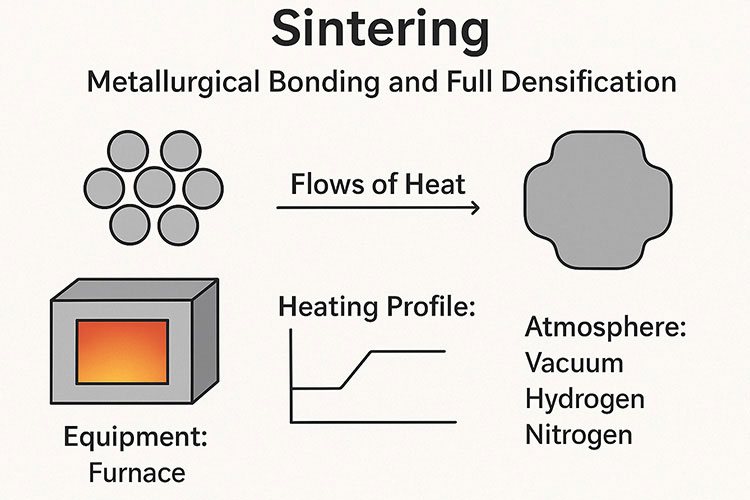

Sintern: Erreichen einer metallurgischen Verbindung und vollständigen Verdichtung

Das Sintern ist der zentrale Schritt bei der Herstellung von Wolframkarbid. Durch die Hochtemperaturbehandlung verbinden sich die Pulverpartikel, diffundieren und verdichten sich zu einem Endprodukt mit der erforderlichen Mikrostruktur und den erforderlichen mechanischen Eigenschaften. In der industriellen Produktion wird hauptsächlich das Vakuum-Flüssigphasensintern angewendet.

Illustration des Sinterprozesses von Wolframkarbid

1. Vorbehandlung vor dem Sintern (Entbindern und Vorsintern)

Entbindern: Wenn Formungsmittel vorhanden sind, müssen diese während der frühen Erhitzungsphase entfernt werden. Unter Vakuum bei 200–600 °C wird die Temperatur langsam erhöht (5–10 °C/min) und 1–2 Stunden lang gehalten. Das Restbindemittel muss ≤0,11 TP5T betragen.

Vorsintern (800–1000 °C): Die Ziele sind:

- Entfernen Sie adsorbierte Gase (O₂, H₂O) von Pulveroberflächen.

- Erlauben Sie eine anfängliche Diffusion innerhalb der Bindemittelphase, um den Verbund zu stärken.

- Spurenverunreinigungen wie Schwefel und Phosphor beseitigen

2. Sinterstufe (Vierstufiges Vakuum-Flüssigphasensintern)

Die Sintertemperaturen liegen typischerweise zwischen 1380 und 1500 °C, also 50 bis 100 °C über dem Schmelzpunkt des Bindemittels. Der Unterdruck muss ≥10⁻³ Pa betragen, um Oxidation und Entkohlung zu verhindern.

Stufe 1: Niedertemperaturerwärmung (Raumtemperatur → 1200 °C)

Körperliche Veränderungen: Restgase entweichen; Bindemittel zersetzt sich; Pulverpartikel beginnen durch Van-der-Waals-Kräfte eine leichte Bindung einzugehen.

Kontrolle: Erwärmungsgeschwindigkeit 5–10 °C/min, um Risse durch schnelle Gasfreisetzung zu vermeiden.

Stufe 2: Festkörpersintern (1200 °C → Schmelzpunkt des Bindemittels)

Chemische und physikalische Veränderungen:

- Kobalt beginnt sich zu verteilen

- WC-Partikel entwickeln zwischen den Partikeln ein Wachstum am Hals

- Die relative Dichte steigt auf 70–80%.

- Das Porenvolumen nimmt ab.

Stufe 3: Flüssigphasensintern (Schmelzpunkt des Bindemittels → Spitzentemperatur)

Bindemitteschmelzen: Co wird vollständig flüssig und füllt die Lücken zwischen den WC-Partikeln. Der Anteil der flüssigen Phase beträgt ≈ 0,85 × Co-Gehalt aufgrund der teilweisen Bildung einer WC–Co-Mischkristallverbindung.

Wichtige Mechanismen:

- Benetzung und Kapillarwirkung: Flüssigkeit benetzt WC (Benetzungswinkel ≈ 0°), zieht Partikel zusammen und fördert die Verdichtung.

- Auflösung–Ausfällung: WC löst sich teilweise in flüssigem Co auf und fällt erneut aus, wodurch eine metallurgische Bindung entsteht.

- Schnelle Verdichtung: Endgültige relative Dichte ≥95%; Porosität ≤2%.

Stufe 4: Halten und Abkühlen (Spitzentemperatur → Raumtemperatur)

Halten: 1–2 Stunden bei 1380–1500 °C zur Stabilisierung der Mikrostruktur; die WC-Korngröße wird auf 0,5–5 µm geregelt.

Kühlung: Ofenkühlung mit 5–10 °C/min (oder Ölkühlung, falls erforderlich). Eine zu schnelle Abkühlung kann zu thermischen Rissen führen. Beim Erstarren des Co verbinden sich die WC-Partikel fest miteinander.

3. Spezielle Sintertechnologien (für Hochleistungslegierungen)

Niederdrucksintern (LPS)

Während des Sinterns wird ein Argondruck von 0,5–5 MPa angewendet, um die Entkohlung von WC (2WC → W₂C + C) zu unterdrücken. Die Enddichte kann ≥99,8% erreichen.

Funkenplasmasintern (SPS)

Der gepulste Strom erzeugt eine schnelle Joule-Erwärmung (100–200 °C/min). Das Sintern erfolgt bei 800–1200 °C unter 50–100 MPa innerhalb von 5–30 Minuten.

Vorteile: Erzeugt ultrafeinkörniges (≤0,5 μm) Hartmetall mit einer um 10–15% höheren Härte.

Heißisostatisches Pressen (HIP)

Nach dem Sintern werden die Presslinge bei 1200–1400 °C unter 100–200 MPa Argon verarbeitet.

Wirkung: Beseitigt Restporen; Verdichtung nähert sich 100%. Unverzichtbar für hochwertige Schneidwerkzeuge.

Prozesse nach dem Sintern: Verbesserung von Präzision und Leistung

Nach dem Sintern, Komponenten aus Wolframkarbid erfordern eine Reihe von Endbearbeitungs- und Prüfverfahren, um die Maßgenauigkeit, strukturelle Integrität und Oberflächenqualität sicherzustellen, die den Anwendungsanforderungen entsprechen.

1. Reinigung und Inspektion

Oberflächenreinigung: Oxidschichten und Oberflächenrückstände, die während des Sinterns entstanden sind, werden durch Sandstrahlen oder leichtes Schleifen entfernt.

Maßprüfung: Koordinatenmessgeräte (CMMs) werden zur Überprüfung kritischer Abmessungen und Toleranzen eingesetzt.

Mikrostrukturanalyse: Die metallografische Untersuchung bewertet:

- WC-Korngrößenverteilung

- Bindemittel (Co) Phasengleichmäßigkeit

- Porengehalt und Morphologie

Mechanische Prüfung: Typische Tests umfassen:

- Härte (HRA oder HV)

- Bruchzähigkeit (KIC)

- Querreißfestigkeit (TRS)

2. Präzisionsbearbeitung (nach Bedarf)

Schleifen: Diamantschleifscheiben werden verwendet, um die erforderlichen Oberflächenrauheit und geometrische Genauigkeit. Die hohe Härte von Wolframkarbid macht Diamantschleifmittel unverzichtbar.

Kantenvorbereitung: Durch Honen oder Kantenverrundung werden Mikroausbrüche und Grate entfernt, wodurch die Standzeit und die Schnittstabilität verbessert werden.

Beschichtung: PVD- (Physical Vapor Deposition) oder CVD- (Chemical Vapor Deposition) Beschichtungen – wie TiN, AlTiN, TiCN oder DLC – werden aufgebracht, um die Verschleißfestigkeit, Oxidationsbeständigkeit und Schneidleistung zu verbessern.

Wichtige Prozesskontrollen und allgemeine Fehlerbehebung

Die Leistungsfähigkeit von Wolframkarbid wird direkt durch die Pulverqualität, die Gleichmäßigkeit der Mischung, die Verdichtung beim Sintern und die Kontrolle der Mikrostruktur bestimmt. Eine strenge Prozesskontrolle ist unerlässlich, um eine stabile Leistungsfähigkeit zu gewährleisten und Fehler zu vermeiden.

1. Wichtige Prozesskontrollpunkte

- Pulverreinheit: Sauerstoffgehalt ≤0,1%, Eisengehalt ≤0,05%, um Oxideinschlüsse und Verunreinigungen zu vermeiden.

- Mischgleichmäßigkeit: Standardabweichung der Kobaltverteilung ≤5% (durch EDS-Kartierung verifiziert).

- Sinterverdichtung: Enddichte ≥99,51 TP5T, Porosität ≤0,51 TP5T für Hochleistungsqualitäten.

- Mikrostrukturkontrolle: Die Korngröße des WC muss gleichmäßig bleiben (Variationskoeffizient ≤20%), ohne abnormale Körner ≥10 μm.

2. Häufige Probleme und Lösungen

Porenbildung (übermäßige Porosität)

- Erhöhen Sie die Sintertemperatur oder verlängern Sie die Haltezeit.

- Verwenden Sie Niederdrucksintern oder Nachsintern HIP.

- Sicherstellung eines ausreichenden Bindemittelgehalts und einer gleichmäßigen Durchmischung

Kornvergröberung

- Fügen Sie Kornwachstumshemmer wie VC oder Cr₃C₂ hinzu.

- Sintertemperatur reduzieren

- Verkürzung der Sinterhaltezeit

Entkohlung oder Aufkohlung

- Während des Sinterns ein angemessenes Vakuumniveau aufrechterhalten

- WC-Pulver-Kohlenstoffgehalt vor dem Mischen anpassen

- TaC/NbC hinzufügen, um die Kohlenstoffbilanz zu stabilisieren

Rissbildung und Verformung

- Optimieren Sie die Pressparameter, um eine gleichmäßige Verdichtung zu gewährleisten.

- Reduzieren Sie innere Spannungen durch kontrollierte Abkühlungsgeschwindigkeiten.

- Verwenden Sie isostatisches Pressen, um Dichtegradienten zu beseitigen.

Prozessoptimierung und Innovationen

Traditionelles WC-Co Hartmetallfertigung umfasst mehrere Hochtemperaturschritte – Aufkohlen und Sintern –, die energieintensiv und zeitaufwendig sind. Jüngste technologische Entwicklungen zielen darauf ab, die Verarbeitung zu vereinfachen, die Zyklen zu verkürzen und die Kontrolle der Mikrostruktur zu verbessern.

1. In-situ-Aufkohlung und schnelles Sintern

Bei diesem Verfahren werden Wolframpulver, Kobaltpulver, Ruß und organische Kohlenstoffquellen als Rohstoffe verwendet. Die Karburierung und das Sintern werden gleichzeitig in einem Spark-Plasma-Sinter-System (SPS) durchgeführt.

Wichtigste Ergebnisse:

- Die beste Phasenzusammensetzung (reines WC + Co) wird erreicht, wenn der Kohlenstoffgehalt das 1,2-fache des theoretischen Wertes beträgt.

- Bei 1250 °C sind die WC-Körner gleichmäßig und weisen kein abnormales Kornwachstum auf.

- Durch die Optimierung der Druckprofile wird die Porosität deutlich reduziert und die Verdichtung erhöht.

2. Plasmaunterstütztes Hochenergie-Kugelmahlen

Dielektrische Barriereentladungsplasmen werden verwendet, um die Effizienz des Hochenergie-Kugelmahlens zu verbessern, wodurch eine effektive Verfeinerung und Aktivierung von W–C–Co-Pulvern innerhalb von 1–3 Stunden ermöglicht wird.

Vorteile:

- Deutlich kürzere Fräszeit

- Aktivierte Pulver können direkt bei etwa 1390 °C gesintert werden.

- Realisiert “Einstufige Aufkohlung + Sintern”

- Macht zwei separate Hochtemperaturprozesse überflüssig

3. Mikrowellenreaktionssintern

Unter Verwendung von W-Pulver, Co-Pulver und Ruß als Rohstoffe ermöglicht die Mikrowellenerwärmung sowohl die Aufkohlung als auch die Verdichtung.

Wichtige Beobachtungen:

- Wenn die Temperatur 1100 °C überschreitet, wird W vollständig zu WC aufgekohlt.

- Bei 1300 °C erreicht die Legierung eine gute Verdichtung.

- Die Mikrowellenerwärmung sorgt für eine schnelle, gleichmäßige Erwärmung im Inneren, was zu feineren Mikrostrukturen führt.

Schlussfolgerung

Die Herstellung von Wolframkarbid ist ein hochpräziser und systematischer technischer Prozess – von der Pulveraufbereitung über das Mischen, Formen und Sintern bis hin zur Endbearbeitung. Jede Phase hat direkten Einfluss auf die Härte, Zähigkeit und Verschleißfestigkeit des Materials. Dank kontinuierlicher Fortschritte in der Herstellung ultrafeiner Pulver, schneller Sintertechnologien wie SPS und innovativer Ein-Schritt-Aufkohlungsverfahren entwickelt sich Wolframkarbid weiter in Richtung ultrafeiner Körner, höherer Dichte und multifunktionaler Verbundstrukturen.

In Zukunft werden diese verbesserten Materialien und Verfahren eine immer wichtigere Rolle in der Luft- und Raumfahrt, der High-End-Fertigung, der Präzisionswerkzeugherstellung und anderen fortschrittlichen Industriebereichen spielen.