Proceso de fabricación del carburo de tungsteno: del polvo a la sinterización

Explicación del proceso de fabricación del carburo de tungsteno: desde la preparación y mezcla del polvo hasta el moldeado, sinterizado y acabado. Conozca los procesos clave, los controles y las innovaciones.

El carburo de tungsteno, a menudo denominado “acero de tungsteno”, es un material compuesto fabricado a partir de carburos metálicos de alta dureza y alto punto de fusión, como el carburo de tungsteno (WC), y aglutinantes metálicos resistentes, como el cobalto (Co), mediante metalurgia de polvos. Combina a la perfección la dureza de la cerámica con la resistencia de los metales, por lo que se utiliza ampliamente en herramientas de corte, brocas para minería, moldes y componentes resistentes al desgaste. Cada paso, desde la preparación del polvo hasta la sinterización final, afecta directamente al rendimiento final del material.

Preparación de la materia prima: selección y preprocesamiento de los componentes principales

El rendimiento del carburo de tungsteno viene determinado por su composición: los carburos metálicos refractarios, como el carburo de tungsteno (WC) o el carburo de titanio (TiC), actúan como fase dura, mientras que metales como el cobalto (Co) o el níquel (Ni) actúan como fase aglutinante. La pureza del polvo, el tamaño de las partículas y su distribución determinan directamente el rendimiento del producto final.

Soluciones personalizadas a bajo precio. Nuestra fábrica se dedica al diseño, desarrollo y fabricación de moldes para metalurgia de polvos, piezas de carburo, moldes de inyección de polvos, herramientas de estampado y piezas de moldes de precisión.

WhatsApp: +86 186 3895 1317 Correo electrónico: [email protected]

Los indicadores clave de calidad incluyen la pureza del polvo, el tamaño de las partículas (que se mide normalmente con un tamiz Fisher Sub-Sieve Sizer) y la distribución del tamaño de las partículas.

1. Selección de los componentes principales

Fase dura: carburos metálicos refractarios

El componente principal es el carburo de tungsteno (WC), que tiene un punto de fusión de 2870 °C y una dureza de HV1800-2200, lo que constituye la base de la resistencia al desgaste del carburo cementado. Dependiendo de los requisitos de rendimiento, los aditivos pueden incluir TiC (mejora la dureza en caliente), TaC/NbC (refinamiento del grano y resistencia al impacto) o VC (inhibidor del crecimiento del grano). Las cantidades típicas añadidas oscilan entre 1 y 10%.

Requisitos: Contenido de carbono controlado a 6,13%; impurezas (O, Fe, Si) ≤0,1% para evitar defectos de sinterización y densificación incompleta.

Fase aglutinante: metales de transición

El cobalto (Co) es el aglutinante más utilizado debido a su excelente humectabilidad con WC (ángulo de humectación ≤10°), lo que permite una fuerte unión mediante sinterización en fase líquida. Otros aglutinantes alternativos son el níquel (Ni) y las aleaciones de Ni-Co (mayor resistencia a la corrosión). El contenido típico de aglutinante oscila entre 3 y 20%: un mayor contenido de Co proporciona mayor tenacidad, pero menor dureza.

Requisitos: Pureza ≥99,5%; contenido de oxígeno ≤0,05% para evitar inclusiones de óxido.

2. Pretratamiento de la materia prima

Deshidratación y eliminación de impurezas: Los polvos sin tratar se secan al vacío a una temperatura de entre 120 y 150 °C durante 2-4 horas. Cuando el contenido de oxígeno supera los estándares, los polvos deben reducirse en una atmósfera de hidrógeno a una temperatura de entre 800 y 1000 °C durante 1-2 horas. El polvo de Co reducido muestra una mayor actividad, y el WC reducido elimina el WO₃ de la superficie.

Cribado del tamaño de las partículas: Los polvos se tamizan con tamices de malla 200-400 para eliminar aglomerados y garantizar un tamaño inicial uniforme de las partículas. Rangos de tamaño típicos: polvo de WC 0,2-5 μm; polvo de Co 1-3 μm.

Preparación del polvo: síntesis y control de la fase dura

El rendimiento del carburo cementado está fuertemente influenciado por el tamaño y la morfología de las partículas del polvo de WC. El polvo de WC industrial se produce principalmente mediante el “proceso de carburación del polvo de tungsteno”, que se describe a continuación:

1. Producción de polvo de tungsteno (fuente de tungsteno en bruto)

Se utiliza paratungstato de amonio (APT, (NH₄)₁₀W₁₂O₄₁·xH₂O) o trióxido de tungsteno (WO₃) como precursor y se reduce en dos etapas:

Paso 1: WO₃ → WO₂ a 500-700 °C en una atmósfera de hidrógeno.

Paso 2: WO₂ → W (polvo de tungsteno) a 800-1000 °C

Los parámetros clave incluyen gradientes de temperatura (≈50 °C/h) y caudal de H₂ (1-2 L/min), lo que da como resultado un polvo de tungsteno con tamaños de partícula de 1-5 μm, fundamentales para el tamaño final del WC.

2. Reacción de carburación (síntesis de polvo de WC)

El polvo de tungsteno y el negro de carbón (pureza ≥99%, ≤0,1 μm) se mezclan en una proporción estequiométrica W:C = 93,87:6,13 y se carburan en un horno de grafito.

Etapa de baja temperatura (800-1200 °C): W₂C se forma como fase intermedia.

Etapa de alta temperatura (1400-1600 °C): El W₂C reacciona con el carbono para formar WC.

Control de procesos: Entorno inerte/vacío; mantenimiento durante 2-4 horas; 0,1-0,31 TP5T de carbono añadido en exceso para compensar la pérdida de carbono.

El polvo final de WC es un cristal hexagonal gris con un tamaño de partícula de entre 0,2 y 5 μm.

3. Refinamiento del polvo (opcional: WC ultrafino/nanoestructurado)

Para aplicaciones que requieren alta dureza y alta resistencia al desgaste, se utiliza polvo de WC ultrafino (≤0,5 μm) o nano (≤100 nm). Los métodos más comunes incluyen:

- Secado por atomización + reducción-carburación

- Procesamiento por plasma (5000-10 000 °C, carburación rápida)

Debido a la tendencia a la aglomeración de los polvos ultrafinos, durante la preparación se requieren dispersantes como el PEG.

Mezcla y granulación: garantía de uniformidad y conformabilidad

El objetivo de la mezcla es combinar de forma completa y uniforme el polvo de carburo de tungsteno, el polvo de cobalto y cualquier otro componente adicional. carburos como TiC o TaC. La granulación mejora la fluidez del polvo para cumplir con los requisitos de los procesos de conformado posteriores.

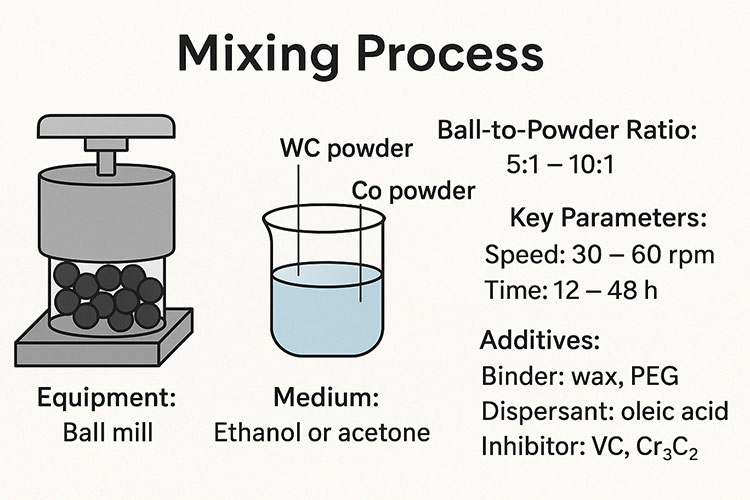

Ilustración del proceso de mezcla de polvo de carburo de tungsteno y polvo de cobalto.

1. Proceso de mezcla (principalmente molienda húmeda)

Equipo: Los molinos de bolas (de rodamiento o planetarios) y los molinos de atrición utilizan fuerzas de impacto y cizallamiento entre las bolas de molienda para lograr la mezcla y el refinamiento de las partículas.

Medio: El etanol absoluto o la acetona se utilizan habitualmente para evitar la oxidación del polvo. La proporción sólido-líquido suele oscilar entre 1:1,2 y 1:1,5.

Relación bola-polvo: Bolas de molienda WC-Co para pulverizar en una proporción de 5:1–10:1 (tamaño de las bolas: 3–10 mm, dependiendo del tamaño de las partículas del polvo).

Parámetros clave:

- Velocidad de rotación: 30-60 rpm (molino de bolas rodantes), 150-300 rpm (molino planetario)

- Tiempo de molienda: 12-48 horas; uniformidad verificada mediante análisis EDS (desviación estándar de la distribución de Co ≤5%)

- Control de la contaminación: vasos y bolas de molienda de WC-Co para evitar la contaminación por hierro.

Aditivos:

- Agentes formadores: parafina (2–5%), PEG (3–8%) para mejorar la resistencia del compacto verde

- Dispersantes: Ácido oleico (0,1-0,31 TP5T) para evitar la aglomeración.

- Inhibidores del crecimiento de los cereales: VC (0,2-0,5%), Cr₃C₂ (0,5-1%) para controlar el crecimiento del grano de WC durante la sinterización.

2. Secado y granulación

Secado: La suspensión se seca mediante evaporación rotativa (60-80 °C, vacío de −0,08 MPa) o secado por atomización (entrada 180-220 °C, salida 80-100 °C) para eliminar los disolventes y producir polvo seco.

Granulación: El polvo seco se tamiza a través de tamices de malla 20-60 para romper los aglomerados blandos y producir gránulos de flujo libre.

Propiedades objetivo:

- Densidad aparente suelta: 1,5-2,5 g/cm³

- Fluidez: ≤30 s por 50 g

- Cumple con los requisitos de prensado para un llenado uniforme del molde.

Formado: de gránulos de polvo a compactos verdes

El objetivo del moldeado es comprimir el polvo suelto en una forma compacta (cuerpo verde) con la resistencia suficiente para su manipulación y sinterización. Los métodos de moldeado más comunes son el prensado, el moldeo por inyección y la extrusión, que se seleccionan en función de la complejidad del producto.

1. Prensado (adecuado para formas simples: insertos, puntas de martillo)

Moldes: Matrices de carburo o acero con una precisión de ±0,02 mm. Las superficies de las cavidades están recubiertas con agentes desmoldeantes, como estearato de zinc.

Métodos de prensado:

- Prensado en frío: Realizado a temperatura ambiente utilizando una prensa hidráulica a 150-300 MPa con una permanencia de 10-30 segundos. Densidad en verde: 2,8-3,5 g/cm³ (densidad relativa 55-65%).

- Prensado de doble acción: Los punzones superior e inferior presionan simultáneamente para minimizar los gradientes de densidad y mejorar la uniformidad de la compactación.

- Prensado isostático en frío (CIP): El polvo se sella en un molde elástico y se somete a una presión hidrostática uniforme (200-400 MPa). Los cuerpos verdes logran una mejor uniformidad de densidad (densidad relativa de 60-70%).

Puntos clave de control:

- Fluidez del polvo ≥ 25 g/50 s para garantizar un llenado uniforme del molde.

- Velocidad de expulsión lenta ≤ 5 mm/s para evitar el agrietamiento de la pieza en verde.

- Evite la presión excesiva que pueda causar laminación o agrietamiento.

2. Moldeo por inyección (para formas complejas: herramientas de corte especiales, piezas de precisión)

Preparación de la materia prima: El polvo mezclado se combina con aglutinantes (sistemas de cera-PEG o poliolefinas), normalmente entre un 60 y un 70 % en volumen. La mezcla se compone a una temperatura de entre 150 y 200 °C y se peletiza.

Inyección: La materia prima se calienta a 160-220 °C y se inyecta en moldes a una presión de 50-150 MPa. Tras 10-20 segundos de mantenimiento y enfriamiento, se expulsa la pieza en bruto.

Proceso de desligado

El desligante elimina los ligantes para evitar la formación de poros durante la sinterización.

- Desvinculación con disolvente: Las piezas se sumergen en heptano o etanol durante 2-8 horas para disolver el PEG u otros aglutinantes solubles.

- Desligado térmico: Realizado en una atmósfera de nitrógeno a 200-600 °C para eliminar ceras y aglutinantes de alto peso molecular. Densidad verde tras la desaglutinación: densidad relativa ≥50%.

3. Extrusión (para varillas y tubos)

Materia prima: Polvo mezclado con aglutinantes como dextrina o carboximetilcelulosa para crear una masa plástica.

Extrusión: El material se extruye a través de matrices a una temperatura de entre 50 y 100 °C y una presión de entre 50 y 150 MPa para producir varillas o tubos largos, que posteriormente se cortan a la longitud deseada.

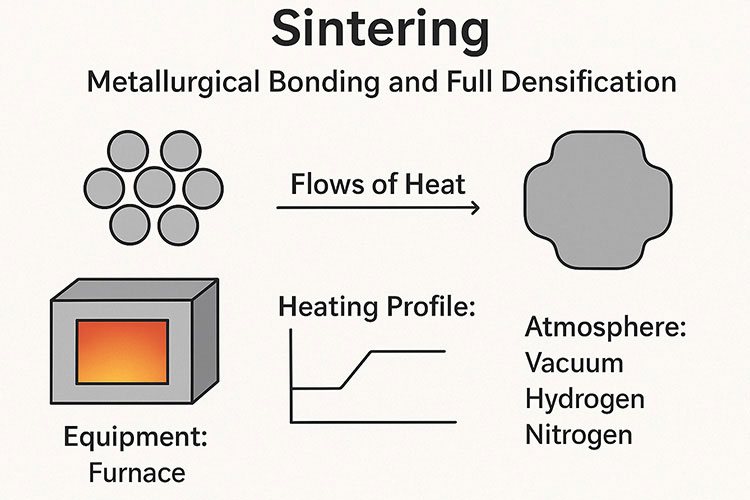

Sinterización: logro de la unión metalúrgica y la densificación completa

La sinterización es la etapa fundamental de la producción de carburo de tungsteno. Mediante un tratamiento a alta temperatura, las partículas de polvo se unen, se difunden y se densifican para formar un producto final con la microestructura y las propiedades mecánicas requeridas. La producción industrial adopta principalmente la sinterización en fase líquida al vacío.

Ilustración del proceso de sinterización del carburo de tungsteno

1. Tratamiento previo al sinterizado (desligante y presinterizado)

Desligado: Si hay agentes formadores, deben eliminarse durante la fase inicial de calentamiento. Bajo vacío a 200-600 °C, la temperatura se aumenta lentamente (5-10 °C/min) y se mantiene durante 1-2 horas. El aglutinante residual debe ser ≤0,11 TP5T.

Pre-sinterización (800-1000 °C): Los objetivos son:

- Elimine los gases adsorbidos (O₂, H₂O) de las superficies del polvo.

- Permitir la difusión inicial dentro de la fase aglutinante para reforzar el compacto.

- Elimine las impurezas residuales, como el azufre y el fósforo.

2. Etapa de sinterización (sinterización en fase líquida al vacío en cuatro pasos)

Las temperaturas de sinterización suelen oscilar entre 1380 y 1500 °C, entre 50 y 100 °C por encima del punto de fusión del aglutinante. El nivel de vacío debe ser ≥10⁻³ Pa para evitar la oxidación y la descarburación.

Etapa 1: Calentamiento a baja temperatura (temperatura ambiente → 1200 °C)

Cambios físicos: Los gases residuales se escapan; el aglutinante se descompone; las partículas de polvo comienzan a unirse ligeramente mediante fuerzas de van der Waals.

Control: Velocidad de calentamiento de 5 a 10 °C/min para evitar grietas por la rápida liberación de gas.

Etapa 2: Sinterización en estado sólido (1200 °C → punto de fusión del aglutinante)

Cambios químicos y físicos:

- El cobalto comienza a difundirse.

- Las partículas WC desarrollan un crecimiento en forma de cuello entre las partículas.

- La densidad relativa aumenta hasta 70-80%.

- El volumen de los poros disminuye.

Etapa 3: Sinterización en fase líquida (punto de fusión del aglutinante → temperatura máxima)

Fusión del aglutinante: El Co se vuelve completamente líquido y llena los huecos entre las partículas de WC. El porcentaje de fase líquida ≈ 0,85 × contenido de Co debido a la formación parcial de una solución sólida de WC-Co.

Mecanismos clave:

- Humectación y acción capilar: El líquido humedece el WC (ángulo de humectación ≈ 0°), uniendo las partículas y favoreciendo la densificación.

- Disolución-precipitación: El WC se disuelve parcialmente en Co líquido y se vuelve a precipitar, creando una unión metalúrgica.

- Densificación rápida: Densidad relativa final ≥95%; porosidad ≤2%.

Etapa 4: Mantenimiento y enfriamiento (temperatura máxima → temperatura ambiente)

Retener: 1-2 horas a 1380-1500 °C para estabilizar la microestructura; el tamaño del grano de WC se controla entre 0,5 y 5 µm.

Refrigeración: Enfriamiento del horno a 5-10 °C/min (o enfriamiento con aceite cuando sea necesario). Un enfriamiento excesivamente rápido puede provocar grietas térmicas. A medida que el Co se solidifica, las partículas de WC se unen firmemente.

3. Tecnologías especiales de sinterización (para aleaciones de alto rendimiento)

Sinterización a baja presión (LPS)

Durante el pico de sinterización, se aplica una presión de argón de 0,5-5 MPa para suprimir la descarburación del WC (2WC → W₂C + C). La densidad final puede alcanzar ≥99,8%.

Sinterización por plasma de chispa (SPS)

La corriente pulsada genera un rápido calentamiento por efecto Joule (100-200 °C/min). La sinterización se produce a 800-1200 °C bajo 50-100 MPa en un plazo de 5-30 minutos.

Ventajas: Produce carburo de grano ultrafino (≤0,5 μm) con una dureza entre 10 y 151 TP5T superior.

Prensado isostático en caliente (HIP)

Los compactos post-sinterización se procesan a 1200-1400 °C bajo 100-200 MPa de argón.

Efecto: Elimina los poros residuales; la densificación se aproxima a 100%. Esencial para herramientas de corte de alta gama.

Procesos posteriores a la sinterización: mejora de la precisión y el rendimiento

Después de la sinterización, componentes de carburo de tungsteno requieren una serie de procedimientos de acabado e inspección para garantizar la precisión dimensional, la integridad estructural y la calidad de la superficie que cumplan con los requisitos de la aplicación.

1. Limpieza e inspección

Limpieza de superficies: Las capas de óxido y los residuos superficiales formados durante la sinterización se eliminan mediante chorro de arena o un ligero pulido.

Inspección dimensional: Las máquinas de medición por coordenadas (CMM) se utilizan para verificar dimensiones y tolerancias críticas.

Análisis de microestructura: El examen metalográfico evalúa:

- Distribución granulométrica WC

- Uniformidad de la fase aglutinante (Co)

- Contenido y morfología de los poros

Pruebas mecánicas: Las pruebas típicas incluyen:

- Dureza (HRA o HV)

- Resistencia a la fractura (KIC)

- Resistencia a la rotura transversal (TRS)

2. Acabado de precisión (según sea necesario)

Molienda: Las muelas abrasivas de diamante se utilizan para conseguir el resultado deseado. rugosidad de la superficie y precisión geométrica. La alta dureza del carburo de tungsteno hace que los abrasivos de diamante sean esenciales.

Preparación de los bordes: El afilado o redondeado de bordes elimina las microastillas y rebabas, lo que mejora la vida útil de la herramienta y la estabilidad del corte.

Recubrimiento: Se aplican recubrimientos PVD (deposición física en fase vapor) o CVD (deposición química en fase vapor), como TiN, AlTiN, TiCN o DLC, para mejorar la resistencia al desgaste, la resistencia a la oxidación y el rendimiento de corte.

Controles clave del proceso y resolución de problemas comunes

El rendimiento del carburo de tungsteno viene determinado directamente por la calidad del polvo, la uniformidad de la mezcla, la densificación por sinterización y el control de la microestructura. Es esencial un control estricto del proceso para garantizar un rendimiento estable y evitar defectos.

1. Puntos clave de control del proceso

- Pureza del polvo: Contenido de oxígeno ≤0,1%, contenido de hierro ≤0,05% para evitar la inclusión de óxido y la contaminación.

- Uniformidad de la mezcla: Desviación estándar de la distribución del cobalto ≤5% (verificada mediante mapeo EDS).

- Densificación por sinterización: Densidad final ≥99,51 TP5T, porosidad ≤0,51 TP5T para grados de alto rendimiento.

- Control de la microestructura: El tamaño de los granos WC debe permanecer uniforme (coeficiente de variación ≤20%), sin granos anormales ≥10 μm.

2. Problemas comunes y soluciones

Formación de poros (porosidad excesiva)

- Aumentar la temperatura de sinterización o prolongar el tiempo de mantenimiento.

- Utilizar sinterización a baja presión o HIP posterior a la sinterización.

- Asegúrese de que el contenido de aglutinante sea adecuado y de que la mezcla sea uniforme.

Engrosamiento del grano

- Añadir inhibidores del crecimiento de granos, como VC o Cr₃C₂.

- Reducir la temperatura de sinterización.

- Reducir el tiempo de mantenimiento de la sinterización.

Descarburación o carburación

- Mantenga el nivel de vacío adecuado durante la sinterización.

- Ajuste el contenido de carbono del polvo WC antes de mezclar.

- Añadir TaC/NbC para estabilizar el equilibrio de carbono.

Agrietamiento y deformación

- Optimizar los parámetros de prensado para garantizar una compactación uniforme.

- Reduzca el estrés interno con velocidades de enfriamiento controladas.

- Utilice prensado isostático para eliminar los gradientes de densidad.

Optimización de procesos e innovaciones

WC-Co tradicional fabricación de carburo cementado implica múltiples pasos a alta temperatura —carburación y sinterización— que consumen mucha energía y requieren mucho tiempo. Los últimos avances tecnológicos tienen como objetivo simplificar el procesamiento, acortar los ciclos y mejorar el control de la microestructura.

1. Carburación in situ y sinterización rápida

Este método utiliza polvo de tungsteno, polvo de cobalto, negro de humo y fuentes de carbono orgánico como materias primas. La carburación y la sinterización se completan simultáneamente dentro de un sistema de sinterización por plasma de chispa (SPS).

Conclusiones principales:

- La mejor composición de fase (WC puro + Co) se produce cuando el contenido de carbono es 1,2 veces el valor teórico.

- A 1250 °C, los granos de WC son uniformes y no presentan un crecimiento anormal.

- La optimización de los perfiles de presión reduce significativamente la porosidad y aumenta la densificación.

2. Molienda con bolas de alta energía asistida por plasma

El plasma de descarga dieléctrica con barrera se utiliza para mejorar la eficiencia del molido con bolas de alta energía, lo que permite un refinado y una activación eficaces de los polvos de W-C-Co en un plazo de 1 a 3 horas.

Ventajas:

- Tiempo de fresado significativamente más corto

- Los polvos activados pueden sinterizarse directamente a unos 1390 °C.

- Realiza “carburación + sinterización en un solo paso”.”

- Elimina la necesidad de dos procesos separados a alta temperatura.

3. Sinterización por reacción en microondas

Utilizando polvo de W, polvo de Co y negro de humo como materias primas, el calentamiento por microondas permite tanto la carburación como la densificación.

Observaciones clave:

- Cuando la temperatura supera los 1100 °C, el W se carbura completamente en WC.

- A 1300 °C, la aleación alcanza una buena densificación.

- El calentamiento por microondas proporciona un calentamiento interno rápido y uniforme, lo que da lugar a microestructuras más finas.

Conclusión

La fabricación de carburo de tungsteno es un proceso de ingeniería altamente preciso y sistemático, desde la preparación del polvo hasta la mezcla, el moldeado, la sinterización y el acabado final. Cada etapa influye directamente en la dureza, la tenacidad y la resistencia al desgaste del material. Con los continuos avances en la producción de polvo ultrafino, las tecnologías de sinterización rápida como SPS y los innovadores métodos de carburación en un solo paso, el carburo de tungsteno sigue evolucionando hacia granos ultrafinos, mayor densidad y estructuras compuestas multifuncionales.

En el futuro, estos materiales y procesos mejorados desempeñarán un papel cada vez más importante en la industria aeroespacial, la fabricación de alta gama, las herramientas de precisión y otros campos industriales avanzados.

Conéctese con nosotros