Matériaux en acier allié pour moules : processus de fabrication

Découvrez comment est produit l'acier allié destiné à la fabrication de moules, depuis les matières premières et la fusion jusqu'au traitement thermique et aux essais. Amélioration des performances, de la stabilité et de la précision des outils.

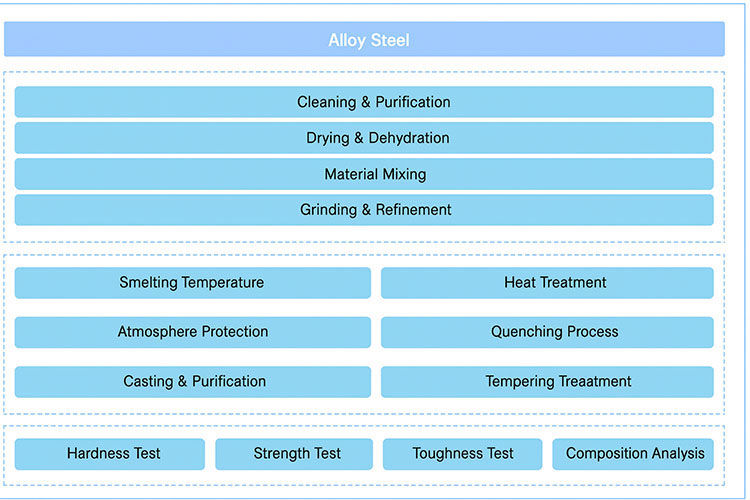

La production d'acier allié est un processus complexe qui englobe toutes les étapes, depuis la préparation et le prétraitement des matières premières jusqu'aux opérations de fusion et aux essais de performance. Chaque étape est ensuite divisée en plusieurs phases. Une préparation et un prétraitement adéquats des matières premières constituent la base des propriétés finales de l'alliage. Un dosage précis et un nettoyage minutieux permettent de réduire au minimum les impuretés. Pendant la fusion et la coulée, un contrôle strict des paramètres de fusion et une surveillance étroite de l'écoulement et de la solidification du métal en fusion sont nécessaires pour garantir des pièces moulées denses et uniformes. Le traitement thermique et l'usinage affinent encore la microstructure de l'alliage et améliorent ses propriétés mécaniques. Le contrôle qualité et les tests de performance s'appuient sur des méthodes d'analyse avancées pour évaluer la composition chimique, les caractéristiques physiques et la microstructure, garantissant ainsi que chaque lot répond aux normes industrielles élevées.

Sélection et dosage des matières premières

Dans la production d'acier allié, la sélection des matières premières et la détermination des proportions exactes sont des étapes fondamentales. Les matériaux de base comprennent du fer de haute pureté, du carbone et des éléments d'alliage appropriés. Selon la nuance d'acier, des éléments tels que le chrome, le molybdène, le vanadium, le nickel, le manganèse et le silicium peuvent également être nécessaires. Les aciers alliés couramment utilisés dans l'industrie de la fabrication de moules comprennent l'acier 45, l'acier allié 40Cr, le Cr12MoV, le DC53, l'acier à mouler 8503 et l'acier allié 35CrMo. Ces matériaux doivent être strictement conformes aux normes industrielles, provenir de fournisseurs fiables et être soumis à des contrôles rigoureux afin de garantir de faibles niveaux d'impuretés et une composition homogène pour répondre à des exigences de performance spécifiques.

Solutions personnalisées à bas prix. Notre activité industrielle comprend la conception, le développement et la fabrication de moules pour la métallurgie des poudres, de pièces en carbure, de moules à injection de poudre, d'outils d'estampage et de pièces de moules de précision.

WhatsApp : +86 186 3895 1317 Courriel : [email protected]

Au cours de la phase de dosage, les ingénieurs calculent et mélangent les proportions précises de chaque composant en fonction des performances souhaitées, des conditions d'application et des exigences de fabrication. Par exemple, la teneur en carbone et en chrome peut être augmentée pour améliorer la dureté et la résistance à l'usure, tandis que d'autres éléments d'alliage sont ajustés pour améliorer la ténacité et l'usinabilité. Les interactions entre les éléments doivent également être prises en compte, car elles peuvent influencer de manière significative le comportement global de l'alliage.

Nettoyage et séchage des matières premières

Avant le mélange, toutes les matières premières doivent être soigneusement nettoyées et séchées. Cette étape permet d'éliminer les huiles, les oxydes et autres contaminants susceptibles de compromettre la qualité du produit final. Le nettoyage par ultrasons associé au nettoyage chimique est couramment utilisé. Les vibrations ultrasoniques éliminent les contaminants tenaces à la surface, tandis que le nettoyage chimique utilise des solvants et des catalyseurs spécialisés pour dissoudre les résidus sous température et pression contrôlées.

Après le nettoyage, un séchage est nécessaire pour éviter que l'humidité ne crée de porosité ou d'inclusions pendant la fusion. On utilise généralement un séchage à l'air chaud ou sous vide, avec un contrôle strict de la température et de la durée afin d'éliminer l'humidité tout en évitant l'oxydation ou l'agglomération des particules. Des matières premières correctement préparées garantissent une qualité stable de l'alliage tout au long du processus de production.

Schéma de production de l'acier allié

Fusion et coulée d'alliages

La fusion est une étape cruciale dans la production d'acier allié. Avant de commencer la fusion, les paramètres de fusion doivent être soigneusement établis en fonction des caractéristiques du matériau, de sa composition chimique et des capacités de l'équipement. Le contrôle de la température est essentiel : la température de fusion doit être suffisamment élevée pour liquéfier complètement tous les composants et assurer un mélange uniforme. Une température adéquate réduit la porosité gazeuse et les inclusions, améliorant ainsi la qualité globale.

Le contrôle de l'atmosphère est tout aussi important. L'oxydation et la nitruration peuvent dégrader les performances de l'alliage, c'est pourquoi la composition et la pression des gaz du four doivent être régulées avec précision. Le temps de fusion doit également être optimisé. Un temps de fusion insuffisant entraîne une dissolution incomplète ou un mélange inégal, tandis qu'un temps excessif peut provoquer un grossissement des grains et nuire aux propriétés mécaniques.

Contrôle du processus pendant la fusion

Pour maintenir une température uniforme et constante pendant la fusion, il est nécessaire de remuer et de surveiller en permanence. Ces opérations favorisent une fusion efficace, une homogénéisation et une stabilité de la température dans tout l'alliage fondu.

Coulée et refroidissement

Une fois la fusion terminée, l'alliage est coulé dans des moules préparés à l'avance. Ces moules doivent présenter une résistance aux températures élevées, une précision dimensionnelle, une bonne conductivité thermique et des caractéristiques de dilatation thermique appropriées afin de garantir un transfert de chaleur et des vitesses de refroidissement contrôlés. Les matériaux couramment utilisés pour les moules sont le sable, le métal et la céramique. La vitesse de coulée et la vitesse de refroidissement doivent être soigneusement contrôlées afin d'éviter les défauts et d'obtenir une solidification uniforme.

Traitement thermique et usinage

Le traitement thermique est essentiel pour améliorer la microstructure et les performances de l'acier allié. En fonction de l'application, des procédés tels que la trempe, le revenu et le recuit peuvent être sélectionnés pour obtenir les propriétés mécaniques souhaitées.

Inspection de la qualité et essais de performance

Analyse de la composition chimique

L'analyse de la composition chimique est fondamentale pour le contrôle qualité de l'acier allié. Les principaux éléments d'alliage tels que le carbone, le chrome, le molybdène et le vanadium doivent être mesurés avec précision, et les éléments d'impureté tels que le soufre et le phosphore doivent être strictement contrôlés.

Essais des propriétés physiques

Les essais de propriétés physiques évaluent les performances mécaniques de l'acier allié. Les essais courants comprennent la dureté, la résistance à la traction, la limite d'élasticité, la résistance aux chocs, la résistance à la fatigue et le coefficient de frottement.

Examen microstructural

L'analyse microstructurale permet de révéler la structure interne de l'acier allié. En observant la morphologie des grains, leur taille, la distribution des phases et la composition microstructurale, les ingénieurs comprennent mieux comment les conditions de traitement influencent les propriétés et les performances des matériaux.