Permukaan Akhir EDM Kawat - Bagan & Panduan Kekasaran Pemesinan Pelepasan Listrik

Permukaan akhir dalam pemesinan pelepasan listrik (EDM): Pemotongan oli dapat mencapai Ra 0,2 μm, pemotongan air dapat mencapai Ra 0,4 μm, dan permukaan akhir EDM biasanya berkisar antara Ra 0,2-0,3 μm, dan bagan kekasaran yang lengkap untuk memandu keputusan pemesinan Anda.

Wire EDM, yang juga dikenal sebagai Electrical Discharge Machining (EDM), menghilangkan material menggunakan percikan listrik yang terkontrol. Proses ini dapat menghasilkan permukaan yang sangat halus, sering diukur dalam nilai Ra yang berkisar dari pemotongan kasar hingga pemotongan finishing ultra-halus. Kualitas permukaan yang dihasilkan melalui pemesinan discharge listrik (EDM) bervariasi: pemotongan dengan minyak dapat mencapai Ra 0.2μm, pemotongan dengan air Ra 0.4μm, dan kualitas permukaan EDM biasanya berkisar antara Ra 0.2-0.3μm, umumnya sekitar Ra 0.6-0.8μm. Dalam kasus di mana bagian tidak dapat dipoles, kualitas permukaan tinggi yang dihasilkan oleh EDM atau pemotongan kawat dengan discharge listrik menjadi sangat penting.

Kekasaran permukaan dan kualitas permukaan yang diolah merupakan isu utama dalam pemesinan dengan discharge listrik. Kekasaran menggambarkan profil permukaan dan biasanya dilambangkan dengan simbol Ra, diukur dalam mikrometer. Hal ini berkaitan dengan kepadatan dan kedalaman tekstur permukaan. Nilai Ra memiliki hubungan yang signifikan dengan kualitas permukaan. Kualitas permukaan mengukur kelancaran permukaan, yang mencerminkan karakteristik pantulan cahaya. Semakin kecil nilai kualitas permukaan, semakin mengkilap permukaan tersebut, dan sebaliknya. Oleh karena itu, kekasaran dan finishing permukaan merupakan dua indikator penting kualitas permukaan produk karbida, dan pengendalian nilai-nilai ini merupakan faktor kritis yang memengaruhi kualitas pemrosesan bagian.

Solusi kustom dengan harga terjangkau. Bisnis pabrik kami mencakup desain, pengembangan, dan produksi cetakan metalurgi bubuk, bagian karbida, cetakan injeksi bubuk, alat cetak stamping, dan bagian cetakan presisi.

WhatsApp: +86 186 3895 1317 Email: [email protected]

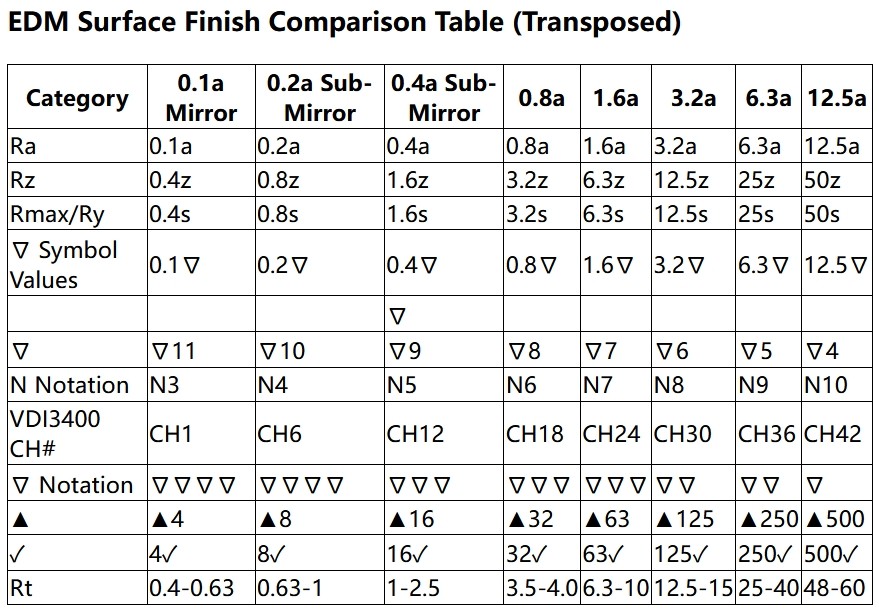

Bagan penyelesaian permukaan kawat edm (pemesinan pelepasan listrik):

Tabel Perbandingan Hasil Akhir Permukaan EDM (Diubah)

| Kategori | 0.1a Cermin | 0.2a Sub-Cermin | 0.4a Sub-Cermin | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

|---|---|---|---|---|---|---|---|---|

| Ra | 0.1a | 0.2a | 0.4a | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

| Rz | 0.4z | 0.8z | 1.6z | 3.2z | 6.3z | 12.5z | 25z | 50z |

| Rmax/Ry | 0.4s | 0.8s | 1.6s | 3.2s | 6.3s | 12.5s | 25s | 50s |

| Nilai Simbol ∇ | 0.1∇ | 0.2∇ | 0.4∇ | 0.8∇ | 1.6∇ | 3.2∇ | 6.3∇ | 12.5∇ |

| ∇ | ∇11 | ∇10 | ∇9 | ∇8 | ∇7 | ∇6 | ∇5 | ∇4 |

| N Notasi | N3 | N4 | N5 | N6 | N7 | N8 | N9 | N10 |

| VDI3400 CH# | CH1 | CH6 | CH12 | CH18 | CH24 | CH30 | CH36 | CH42 |

| ∇ Notasi | ∇∇∇∇ | ∇∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇ | ∇∇ | ∇ |

| ▲ | ▲4 | ▲8 | ▲16 | ▲32 | ▲63 | ▲125 | ▲250 | ▲500 |

| ✓ | 4✓ | 8✓ | 16✓ | 32✓ | 63✓ | 125✓ | 250✓ | 500✓ |

| Rt | 0.4-0.63 | 0.63-1 | 1-2.5 | 3.5-4.0 | 6.3-10 | 12.5-15 | 25-40 | 48-60 |

Tingkat SPI yang sesuai dengan nilai Ra dan alat pemoles

| Tingkat SPI | Alat Pemoles | Sesuai Ra |

| Persyaratan optik A0 | #6 Diamond Grit 8000 | 0.012 |

| Cermin A1/#1 | #6 Diamond Grit 6000 | 0.025 |

| Cermin A2/#2 | #3 Diamond Grit 3000 | 0.05 |

| Cermin B1 | Amplas 600# | 0.08 |

| #3/B2 | Amplas 400# | 0.13 |

| C1 | Batu Minyak 600# | 0.4 |

| #4/C2 | Batu Minyak 400# | 0.8 |

| C3 | Batu Minyak 320# | 1.6 |

Pemotongan kawat dengan arus listrik adalah metode pemesinan presisi dalam manufaktur modern, yang terkenal karena akurasi tinggi dan fleksibilitasnya dalam memproses berbagai bahan. Namun, Permukaan potongan seringkali menjadi indikator utama kualitas pengolahan.

Faktor-faktor Utama yang Mempengaruhi Permukaan Akhir:

- Optimalisasi Arus Pelepasan: Dengan mengoptimalkan arus pelepasan dan memilih nilai arus yang lebih rendah, proses pelepasan dapat dikontrol secara efektif untuk mencapai permukaan pemotongan yang lebih halus.

- Penyesuaian Waktu Pulsa Pelepasan: Menyesuaikan waktu pulsa pelepasan memungkinkan kontrol yang tepat atas output energi EDM. Pengaturan waktu pulsa yang tepat dapat mendorong peleburan dan penguapan material yang seragam, sehingga meningkatkan hasil akhir permukaan potongan.

- Kontrol Celah Antara Kawat Molibdenum dan Benda Kerja: Kontrol celah yang tepat memastikan pelepasan yang kontinu sekaligus menghindari ketidakstabilan yang disebabkan oleh celah yang berlebihan, yang secara langsung memengaruhi permukaan akhir.

- Kecepatan Pemotongan yang Sesuai: Pilihan kecepatan potong secara signifikan berdampak pada hasil akhir permukaan. Kecepatan potong yang lebih lambat membantu meningkatkan kehalusan dengan memastikan kontrol yang lebih baik pada proses pemesinan.

- Inspeksi dan Penyesuaian Keausan Kawat Molibdenum: Pemeriksaan rutin dan penggantian kabel yang sudah aus sangat penting untuk menjaga kualitas permukaan akhir.

- Pemeliharaan Kerataan Meja Kerja: Menjaga meja kerja tetap rata dapat mengurangi getaran dan deformasi selama proses pemesinan, sehingga meningkatkan hasil akhir permukaan.

Dampak Permukaan Akhir pada Pemotongan Kawat:

Permukaan pemotongan berkualitas tinggi tidak hanya menyempurnakan penampilan produk, tetapi juga mengurangi kebutuhan untuk pemrosesan selanjutnya. Mengontrol zona yang terpengaruh panas dan secara efektif mengurangi tekanan sangat penting untuk mencegah keretakan dan deformasi selama pemrosesan.

Cara Meningkatkan Permukaan Akhir Pemotongan Kawat:

- Pilih Kondisi Pemotongan yang Sesuai: Parameter debit dan fluida kerja yang wajar sangat penting untuk mengurangi kekasaran permukaan.

- Kurangi Diameter Kawat Pemotong: Semakin halus kawat pemotongannya, semakin tinggi hasil akhir permukaannya.

- Memanfaatkan Teknologi Kawat Molibdenum Canggih: Kawat molibdenum komposit oksida rendah membantu mempersempit celah pelepasan dan mengurangi kekasaran permukaan.

- Tindakan Pasca Pemrosesan: Teknik seperti pemolesan, penggilingan, dan pemolesan elektrokimia dapat lebih menyempurnakan hasil akhir permukaan.