Proses Manufaktur Karbida Tungsten: Dari Bubuk hingga Sintering

Proses pembuatan karbida tungsten dijelaskan: mulai dari persiapan dan pencampuran bubuk hingga pembentukan, sintering, dan penyelesaian. Pelajari proses kunci, pengendalian, dan inovasi.

Tungsten karbida, yang sering disebut sebagai “baja tungsten,” adalah bahan komposit yang terbuat dari karbida logam berkeras tinggi dan titik leleh tinggi—seperti tungsten karbida (WC)—dan pengikat logam yang tangguh seperti kobalt (Co) melalui proses metalurgi bubuk. Material ini menggabungkan kekerasan keramik dengan ketangguhan logam, sehingga banyak digunakan dalam alat potong, mata bor pertambangan, cetakan, dan komponen tahan aus. Setiap tahap, mulai dari persiapan bubuk hingga sintering akhir, secara langsung memengaruhi kinerja akhir material.

Persiapan Bahan Baku: Pemilihan dan Pengolahan Awal Komponen Utama

Kinerja karbida tungsten ditentukan oleh komposisinya: karbida logam refraktori—seperti karbida tungsten (WC) atau karbida titanium (TiC)—berfungsi sebagai fase keras, sementara logam seperti kobalt (Co) atau nikel (Ni) bertindak sebagai fase pengikat. Kemurnian bubuk, ukuran partikel, dan distribusinya secara langsung menentukan kinerja produk akhir.

Solusi kustom dengan harga terjangkau. Bisnis pabrik kami mencakup desain, pengembangan, dan produksi cetakan metalurgi bubuk, bagian karbida, cetakan injeksi bubuk, alat cetak stamping, dan bagian cetakan presisi.

WhatsApp: +86 186 3895 1317 Email: [email protected]

Indikator kualitas utama meliputi kemurnian bubuk, ukuran partikel (biasanya diukur menggunakan Fisher Sub-Sieve Sizer), dan distribusi ukuran partikel.

1. Pemilihan Komponen Utama

Fase Keras: Karbida Logam Tahan Api

Bahan utama adalah karbida tungsten (WC), yang memiliki titik leleh 2870°C dan kekerasan HV1800–2200, membentuk dasar ketahanan aus pada karbida terikat. Tergantung pada persyaratan kinerja, penambahan bahan dapat mencakup TiC (meningkatkan kekerasan pada suhu tinggi), TaC/NbC (penghalusan butiran dan ketahanan benturan), atau VC (penghambat pertumbuhan butiran). Jumlah penambahan tipikal berkisar antara 1–10%.

Persyaratan: Kandungan karbon dikendalikan pada 6,131 TP5T; kandungan impuritas (O, Fe, Si) ≤0,11 TP5T untuk menghindari cacat sintering dan padatan yang tidak sempurna.

Fase Pengikat: Logam Transisi

Kobalt (Co) merupakan pengikat utama karena kemampuannya yang sangat baik dalam melapisi WC (sudut basah ≤10°), memungkinkan ikatan yang kuat melalui sintering fase cair. Pengikat alternatif meliputi nikel (Ni) dan paduan Ni-Co (tahan korosi yang lebih baik). Kandungan pengikat tipikal berkisar antara 3–20%—kadar Co yang lebih tinggi menghasilkan ketangguhan yang lebih besar tetapi kekerasan yang lebih rendah.

Persyaratan: Kemurnian ≥99,51% TP5T; kandungan oksigen ≤0,051% TP5T untuk menghindari inklusi oksida.

2. Pengolahan Awal Bahan Baku

Pengeringan & Penghilangan Kotoran: Bubuk mentah dikeringkan dengan vakum pada suhu 120–150°C selama 2–4 jam. Jika kandungan oksigen melebihi standar, bubuk harus dikurangi dalam atmosfer hidrogen pada suhu 800–1000°C selama 1–2 jam. Bubuk Co yang dikurangi menunjukkan aktivitas yang lebih tinggi, dan bubuk WC yang dikurangi menghilangkan lapisan WO₃ pada permukaannya.

Penyaringan Ukuran Partikel: Bubuk disaring melalui saringan berukuran 200–400 mesh untuk menghilangkan agregat dan memastikan ukuran partikel awal yang seragam. Rentang ukuran tipikal: Bubuk WC 0,2–5 μm; Bubuk Co 1–3 μm.

Persiapan Bubuk: Sintesis dan Pengendalian Fase Padat

Kinerja karbida semen sangat dipengaruhi oleh ukuran partikel dan morfologi bubuk WC. Bubuk WC industri umumnya diproduksi melalui proses “karburisasi bubuk tungsten,” yang dijelaskan sebagai berikut:

1. Produksi Bubuk Tungsten (Sumber Tungsten Mentah)

Ammonium paratungstate (APT, (NH₄)₁₀W₁₂O₄₁·xH₂O) atau tungsten trioksida (WO₃) digunakan sebagai prekursor dan direduksi dalam dua tahap:

Langkah 1: WO₃ → WO₂ pada suhu 500–700°C dalam atmosfer hidrogen

Langkah 2: WO₂ → W (bubuk tungsten) pada suhu 800–1000°C

Parameter utama meliputi gradien suhu (≈50°C/jam) dan laju aliran H₂ (1–2 L/menit), yang menghasilkan bubuk tungsten dengan ukuran partikel 1–5 μm—yang kritis bagi ukuran akhir WC.

2. Reaksi Karburasi (Sintesis Bubuk WC)

Serbuk tungsten dan karbon hitam (kemurnian ≥99%, ukuran partikel ≤0,1 μm) dicampur dengan perbandingan stoikiometrik W:C = 93,87:6,13 dan dikarburisasi dalam tungku grafit.

Tahap suhu rendah (800–1200°C): W₂C terbentuk sebagai fase antara.

Tahap suhu tinggi (1400–1600°C): W₂C bereaksi dengan karbon untuk membentuk WC.

Pengendalian proses: Lingkungan inert/vakum; penahanan selama 2–4 jam; penambahan karbon berlebih sebesar 0,1–0,31 TP5T untuk mengganti kerugian karbon.

Bubuk WC akhir berupa kristal heksagonal berwarna abu-abu dengan ukuran partikel 0,2–5 μm.

3. Pengolahan Bubuk (Opsional: WC Ultrahalus/Nanostruktur)

Untuk aplikasi dengan kekerasan tinggi dan ketahanan aus tinggi, digunakan bubuk WC ultrahalus (≤0,5 μm) atau nano (≤100 nm). Metode umum meliputi:

- Pengeringan semprot + reduksi–karburisasi

- Pengolahan plasma (5000–10.000°C, karburisasi cepat)

Karena kecenderungan agregasi partikel ultrafine, dispersi seperti PEG diperlukan selama proses persiapan.

Pencampuran dan Granulasi: Memastikan Keseragaman dan Kemudahan Pembentukan

Tujuan pencampuran adalah untuk mencampur secara menyeluruh dan merata bubuk karbida tungsten, bubuk kobalt, dan bahan tambahan lainnya. karbida seperti TiC atau TaC. Granulasi meningkatkan aliran bubuk untuk memenuhi persyaratan proses pembentukan selanjutnya.

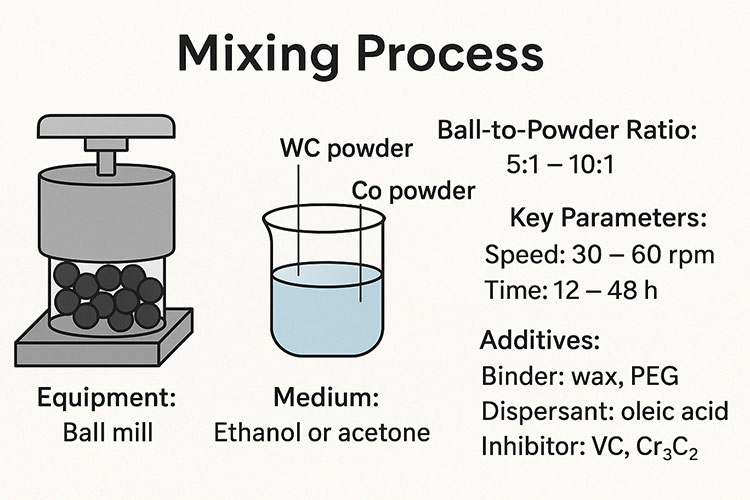

Ilustrasi proses pencampuran bubuk karbida tungsten dan bubuk kobalt

1. Proses Pencampuran (Utama: Penggilingan Basah)

Peralatan: Mesin penggiling bola (tipe rol atau planetari) dan mesin penggiling abrasi menggunakan gaya benturan dan geser antara bola penggiling untuk mencapai pengadukan dan penghalusan partikel.

Medium: Etanol murni atau aseton sering digunakan untuk mencegah oksidasi bubuk. Perbandingan padat-cair biasanya berkisar antara 1:1,2 hingga 1:1,5.

Perbandingan bola-ke-bubuk: Bola penggilingan WC-Co digiling menjadi bubuk dengan perbandingan 5:1–10:1 (ukuran bola 3–10 mm tergantung pada ukuran partikel bubuk).

Parameter utama:

- Kecepatan putaran: 30–60 rpm (mesin penggiling bola), 150–300 rpm (mesin penggiling planet)

- Waktu penggilingan: 12–48 jam; keseragaman diverifikasi melalui analisis EDS (standar deviasi distribusi Co ≤5%)

- Pengendalian kontaminasi: Wadah dan bola penggilingan WC-Co untuk menghindari kontaminasi besi

Bahan tambahan:

- Agen pembentuk: Paraffin (2–5%), PEG (3–8%) untuk meningkatkan kekuatan kompak hijau.

- Dispersan: Asam oleat (0,1–0,3%) untuk mencegah penggumpalan

- Inhibitor pertumbuhan biji: VC (0,2–0,5%), Cr₃C₂ (0,5–1%) untuk mengontrol pertumbuhan butiran WC selama proses sintering.

2. Pengeringan dan Penggilingan

Pengeringan: Larutan kental dikeringkan menggunakan evaporasi rotari (60–80°C, vakum −0,08 MPa) atau pengeringan semprot (suhu masuk 180–220°C, suhu keluar 80–100°C) untuk menghilangkan pelarut dan menghasilkan bubuk kering.

Granulasi: Serbuk kering disaring melalui saringan berukuran 20–60 mesh untuk memecah gumpalan lunak dan menghasilkan butiran yang mengalir bebas.

Properti target:

- Kepadatan volume longgar: 1,5–2,5 g/cm³

- Kekentalan: ≤30 detik per 50 gram

- Memenuhi persyaratan pembentukan cetakan untuk pengisian cetakan yang merata.

Pembentukan: Dari Butiran Bubuk hingga Bentuk Hijau Padat

Tujuan pembentukan adalah untuk mengompres bubuk longgar menjadi bentuk padat (badan hijau) yang memiliki kekuatan cukup untuk penanganan dan sintering. Metode pembentukan yang umum meliputi penekanan, cetakan injeksi, dan ekstrusi, yang dipilih sesuai dengan kompleksitas produk.

1. Pemotongan (Cocok untuk Bentuk Sederhana: Inserts, Ujung Palu)

Cetakan: Cetakan karbida atau baja dengan ketelitian ±0,02 mm. Permukaan rongga dilapisi dengan agen pelepas cetakan seperti stearat seng.

Metode Pemrosesan:

- Pengepresan dingin: Dilakukan pada suhu ruangan menggunakan press hidraulik pada tekanan 150–300 MPa dengan waktu tahan 10–30 detik. Kepadatan hijau: 2,8–3,5 g/cm³ (55–65% kepadatan relatif).

- Pengepresan ganda: Pukulan atas dan bawah menekan secara bersamaan untuk meminimalkan gradien kepadatan dan meningkatkan keseragaman kompresi.

- Pengepresan isostatik dingin (CIP): Bubuk dikemas dalam cetakan elastis dan dikenakan tekanan hidrostatik merata (200–400 MPa). Bahan mentah mencapai keseragaman densitas yang lebih baik (densitas relatif 60–70%).

Titik kendali utama:

- Kekakuan aliran bubuk ≥ 25 g/50 detik untuk memastikan pengisian cetakan yang merata.

- Kecepatan pengeluaran lambat ≤ 5 mm/s untuk mencegah retak pada benda hijau.

- Hindari tekanan berlebihan yang dapat menyebabkan laminasi atau retak.

2. Pencetakan Injeksi (Untuk Bentuk Kompleks: Alat Pemotong Khusus, Bagian Presisi)

Persiapan bahan baku: Bubuk campuran dicampur dengan pengikat (sistem lilin–PEG atau poliolefin), biasanya 60–70% berdasarkan volume. Campuran tersebut diproses pada suhu 150–200°C dan dibentuk menjadi pelet.

Injeksi: Bahan baku dipanaskan hingga 160–220°C dan disuntikkan ke dalam cetakan dengan tekanan 50–150 MPa. Setelah 10–20 detik pemanasan dan pendinginan, bagian mentah dikeluarkan.

Proses Penghilangan Ikatan

Debinding menghilangkan pengikat untuk mencegah pembentukan pori-pori selama proses sintering.

- Penghilangan pelarut: Bagian-bagian direndam dalam heptana atau etanol selama 2–8 jam untuk melarutkan PEG atau pengikat larut lainnya.

- Penghilangan ikatan termal: Dilakukan dalam atmosfer nitrogen pada suhu 200–600°C untuk menghilangkan lilin dan pengikat bermolekul tinggi. Kepadatan hijau setelah penghilangan pengikat: ≥50% kepadatan relatif.

3. Ekstrusi (Untuk Batang dan Tabung)

Bahan baku: Bubuk yang dicampur dengan pengikat seperti dekstran atau selulosa karboksimetil untuk membentuk massa plastik.

Ekstrusi: Bahan tersebut diekstrusi melalui cetakan pada suhu 50–100°C dengan tekanan 50–150 MPa untuk menghasilkan batang atau tabung panjang, yang kemudian dipotong sesuai panjang yang diinginkan.

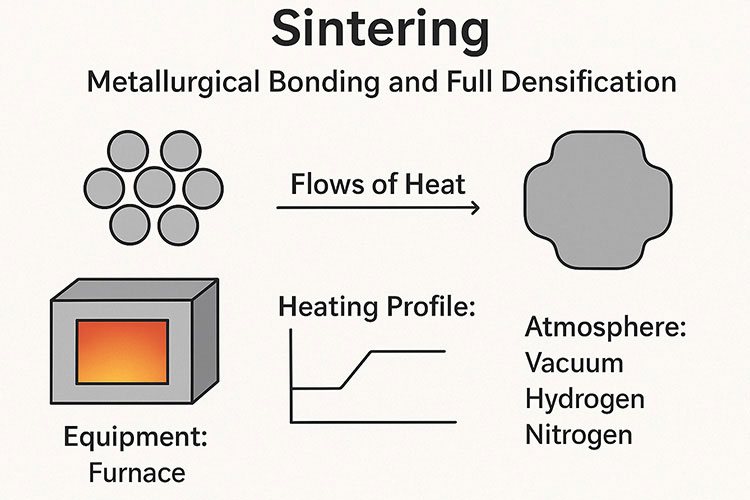

Sintering: Mencapai Ikatan Metalurgi dan Padatan Penuh

Sintering merupakan tahap inti dalam produksi karbida tungsten. Melalui perlakuan suhu tinggi, partikel bubuk saling menempel, menyebar, dan mengeras untuk membentuk produk akhir dengan mikrostrktur dan sifat mekanik yang diinginkan. Produksi industri umumnya menggunakan metode sintering fase cair vakum.

Ilustrasi proses sintering karbida tungsten

1. Perlakuan Pra-Sintering (Penghilangan Pengikat dan Pra-Sintering)

Debinding: Jika agen pembentuk hadir, mereka harus dihilangkan selama tahap pemanasan awal. Di bawah vakum pada suhu 200–600°C, suhu dinaikkan secara perlahan (5–10°C/menit) dan dipertahankan selama 1–2 jam. Sisa pengikat harus ≤0,1%.

Prasintering (800–1000°C): Tujuan-tujuannya adalah:

- Menghilangkan gas yang teradsorpsi (O₂, H₂O) dari permukaan bubuk.

- Izinkan difusi awal dalam fase pengikat untuk memperkuat kompak.

- Menghilangkan kontaminan jejak seperti belerang dan fosfor.

2. Tahap Sintering (Sintering Fase Cair Vakum Empat Langkah)

Suhu sintering biasanya berkisar antara 1380–1500°C, 50–100°C di atas titik leleh pengikat. Tingkat vakum harus ≥10⁻³ Pa untuk mencegah oksidasi dan dekarburisasi.

Tahap 1: Pemanas Suhu Rendah (Suhu Ruangan → 1200°C)

Perubahan fisik: Gas sisa terlepas; pengikat terurai; partikel bubuk mulai membentuk ikatan ringan melalui gaya van der Waals.

Kontrol: Kecepatan pemanasan 5–10°C per menit untuk menghindari retak akibat pelepasan gas yang cepat.

Tahap 2: Sintering Padat (1200°C → Titik Leleh Pengikat)

Perubahan kimia dan fisik:

- Kobalt mulai menyebar.

- Partikel WC mengalami pertumbuhan leher di antara partikel-partikel.

- Kepadatan relatif meningkat menjadi 70–80%

- Volume pori berkurang

Tahap 3: Sintering Fase Cair (Titik Leleh Pengikat → Suhu Puncak)

Peleburan pengikat: Co menjadi sepenuhnya cair dan mengisi celah-celah antara partikel WC. Persentase fase cair ≈ 0,85 × kandungan Co akibat pembentukan sebagian larutan padat WC–Co.

Mekanisme utama:

- Penyerapan air & aksi kapiler: Liquid Co membasahi WC (sudut basah ≈ 0°), mengumpulkan partikel-partikel dan mendorong pemadatan.

- Pelarutan–presipitasi: WC sebagian larut menjadi cairan Co dan mengendap kembali, membentuk ikatan metalurgi.

- Perkembangan pesat: Kepadatan relatif akhir ≥95%; porositas ≤2%.

Tahap 4: Pemeliharaan dan Pendinginan (Suhu Puncak → Suhu Ruangan)

Penahanan: 1–2 jam pada suhu 1380–1500°C untuk menstabilkan mikrostruktur; ukuran butir WC dikendalikan pada 0,5–5 µm.

Pendinginan: Pendinginan tungku pada kecepatan 5–10°C per menit (atau pendinginan dengan minyak jika diperlukan). Pendinginan yang terlalu cepat dapat menyebabkan retak termal. Saat Co mengeras, partikel WC menjadi terikat dengan kuat.

3. Teknologi Sintering Khusus (Untuk Paduan Logam Berperforma Tinggi)

Sintering Tekanan Rendah (LPS)

Selama proses sintering puncak, tekanan argon sebesar 0,5–5 MPa diterapkan untuk menekan dekarburisasi WC (2WC → W₂C + C). Kepadatan akhir dapat mencapai ≥99,8%.

Sintering Plasma Percikan (SPS)

Arus pulsa menghasilkan pemanasan Joule yang cepat (100–200°C/menit). Sintering terjadi pada suhu 800–1200°C di bawah tekanan 50–100 MPa dalam waktu 5–30 menit.

Keuntungan: Menghasilkan butiran karbida ultrahalus (≤0,5 μm) dengan kekerasan 10–15% lebih tinggi.

Pengepresan Isostatik Panas (HIP)

Bahan padat pasca-sintering diproses pada suhu 1200–1400°C di bawah tekanan 100–200 MPa argon.

Efek: Menghilangkan pori-pori sisa; proses pengpadatan mendekati 100%. Esensial untuk alat potong berkualitas tinggi.

Proses Pasca-Sintering: Meningkatkan Ketepatan dan Kinerja

Setelah proses sintering, komponen tungsten karbida Membutuhkan serangkaian prosedur penyelesaian dan inspeksi untuk memastikan ketepatan dimensi, integritas struktural, dan kualitas permukaan yang memenuhi persyaratan aplikasi.

1. Pembersihan dan Pemeriksaan

Pembersihan permukaan: Lapisan oksida dan sisa-sisa permukaan yang terbentuk selama proses sintering dihilangkan melalui pengamplasan pasir atau pengamplasan ringan.

Inspeksi dimensi: Mesin Pengukur Koordinat (CMMs) digunakan untuk memverifikasi dimensi kritis dan toleransi.

Analisis mikrostruktur: Uji metallografi mengevaluasi:

- Distribusi ukuran butiran WC

- Keseragaman fase binder (Co)

- Isi pori dan morfologi

Uji mekanik: Uji coba yang umum meliputi:

- Kekerasan (HRA atau HV)

- Ketahanan patah (KIC)

- Kekuatan patahan transversal (TRS)

2. Pengerjaan Akhir yang Presisi (Sesuai Kebutuhan)

Penggilingan: Batu gerinda berlian digunakan untuk mencapai hasil yang diinginkan. kerataan permukaan dan ketepatan geometris. Kekerasan tinggi karbida tungsten membuat abrasif berlian menjadi sangat penting.

Persiapan tepi: Pengasahan atau pembulatan tepi menghilangkan retakan mikro dan tonjolan, meningkatkan umur alat dan stabilitas pemotongan.

Pelapisan: Pelapisan PVD (Physical Vapor Deposition) atau CVD (Chemical Vapor Deposition) —seperti TiN, AlTiN, TiCN, atau DLC—diaplikasikan untuk meningkatkan ketahanan aus, ketahanan oksidasi, dan kinerja pemotongan.

Kontrol Proses Utama dan Pemecahan Masalah Umum

Kinerja karbida tungsten ditentukan secara langsung oleh kualitas bubuk, keseragaman pencampuran, padatan sintering, dan pengendalian mikrostruktur. Pengendalian proses yang ketat sangat penting untuk memastikan kinerja yang stabil dan mencegah cacat.

1. Titik Pengendalian Proses Utama

- Kemurnian Bubuk: Kandungan oksigen ≤0,11% TP5T, kandungan besi ≤0,051% TP5T untuk mencegah inklusi oksida dan kontaminasi.

- Keseragaman Pencampuran: Standar deviasi distribusi kobalt ≤5% (diverifikasi melalui pemetaan EDS).

- Pengerasan dengan Sintering: Kepadatan akhir ≥99,51 TP5T, porositas ≤0,51 TP5T untuk kelas ber kinerja tinggi.

- Pengendalian Mikrostruktur: Ukuran butir WC harus tetap seragam (koefisien variasi ≤20%), tanpa butir abnormal ≥10 μm.

2. Masalah Umum dan Solusinya

Pembentukan Porositas (Porositas Berlebihan)

- Tingkatkan suhu sintering atau perpanjang waktu pemanasan.

- Gunakan sintering tekanan rendah atau HIP pasca-sintering.

- Pastikan kandungan pengikat yang memadai dan keseragaman pencampuran.

Perkembangan Butiran

- Tambahkan inhibitor pertumbuhan biji-bijian seperti VC atau Cr₃C₂.

- Kurangi suhu sintering

- Perpendek waktu pemanasan sintering

Penghilangan karbon atau Penambahan karbon

- Jaga tingkat vakum yang tepat selama proses sintering.

- Sesuaikan kandungan karbon bubuk WC sebelum dicampur.

- Tambahkan TaC/NbC untuk menstabilkan keseimbangan karbon.

Retak dan Deformasi

- Optimalkan parameter pemadatan untuk memastikan pemadatan yang merata.

- Kurangi stres internal dengan laju pendinginan yang terkontrol.

- Gunakan pemampatan isostatik untuk menghilangkan gradien densitas.

Optimasi Proses dan Inovasi

WC-Co Tradisional Manufaktur karbida terikat semen Proses ini melibatkan beberapa tahap bertekanan tinggi—karburisasi dan sintering—yang memerlukan banyak energi dan memakan waktu. Perkembangan teknologi terbaru bertujuan untuk menyederhanakan proses, memperpendek siklus, dan meningkatkan kontrol mikrostruktur.

1. Karburisasi In-Situ dan Sintering Cepat

Metode ini menggunakan bubuk tungsten, bubuk kobalt, karbon hitam, dan sumber karbon organik sebagai bahan baku. Proses karburisasi dan sintering dilakukan secara bersamaan dalam sistem sintering plasma api (SPS).

Temuan utama:

- Komposisi fasa terbaik (WC murni + Co) terjadi ketika kandungan karbon mencapai 1,2 kali nilai teoretis.

- Pada suhu 1250°C, butiran WC seragam tanpa pertumbuhan butiran yang abnormal.

- Optimasi profil tekanan secara signifikan mengurangi porositas dan meningkatkan kepadatan.

2. Penggilingan Bola Bertenaga Tinggi dengan Bantuan Plasma

Plasma pelepasan hambatan dielektrik digunakan untuk meningkatkan efisiensi penggilingan bola berenergi tinggi, memungkinkan penghalusan dan aktivasi yang efektif dari bubuk W–C–Co dalam waktu 1–3 jam.

Keuntungan:

- Waktu penggilingan yang jauh lebih singkat

- Bubuk yang diaktifkan dapat langsung disinter pada suhu sekitar 1390°C.

- Melakukan “karburisasi satu langkah + sintering”

- Menghilangkan kebutuhan akan dua proses bertekanan tinggi yang terpisah.

3. Sintering Reaksi Mikrowave

Dengan menggunakan bubuk W, bubuk Co, dan karbon hitam sebagai bahan baku, pemanasan microwave memungkinkan proses karburisasi dan padatan.

Catatan penting:

- Ketika suhu melebihi 1100°C, W sepenuhnya terkarburasi menjadi WC.

- Pada suhu 1300°C, paduan logam mencapai kepadatan yang baik.

- Pemanasan microwave memberikan pemanasan internal yang cepat dan merata, yang menghasilkan struktur mikro yang lebih halus.

Kesimpulan

Proses pembuatan karbida tungsten merupakan proses rekayasa yang sangat presisi dan sistematis—mulai dari persiapan bubuk, pencampuran, pembentukan, sintering, hingga penyelesaian akhir. Setiap tahap secara langsung mempengaruhi kekerasan, ketangguhan, dan ketahanan aus material. Dengan kemajuan berkelanjutan dalam produksi bubuk ultrahalus, teknologi sintering cepat seperti SPS, dan metode karburisasi satu langkah yang inovatif, karbida tungsten terus berkembang menuju butiran ultrahalus, kepadatan yang lebih tinggi, dan struktur komposit multifungsi.

Di masa depan, bahan-bahan dan proses yang ditingkatkan ini akan memainkan peran yang semakin penting dalam industri dirgantara, manufaktur kelas atas, alat presisi, dan bidang industri canggih lainnya.

Terhubung dengan kami