ワイヤー放電加工機の表面仕上げ - 放電加工粗さ表とガイド

放電加工(EDM)の表面仕上げ:油切削ではRa 0.2μm、水切削ではRa 0.4μm、放電加工では通常Ra 0.2~0.3μmの表面仕上げが可能です。.

ワイヤ放電加工(Wire EDM)は、電気放電加工(EDM)とも呼ばれ、制御された電気火花を用いて材料を除去する。このプロセスでは非常に微細な表面仕上げが達成可能であり、粗加工から超微細仕上げ切削に至るまで、Ra値で測定されることが多い。 放電加工(EDM)による表面仕上げは加工方法により異なる:油切削ではRa 0.2μm、水切削ではRa 0.4μmを達成可能であり、EDM表面仕上げは通常Ra 0.2-0.3μmの範囲、典型的にはRa 0.6-0.8μm程度となる。研磨が不可能な部品においては、放電加工が生み出す高品質な表面仕上げが EDM(放電加工)または放電ワイヤカット 重要となる。.

放電加工において、加工面の表面粗さと仕上げは重要な課題である。粗さは表面形状を記述し、通常Ra記号で表され、マイクロメートル単位で測定される。これは表面テクスチャの密度と深さに関係する。Ra値は表面仕上げ品質と密接に関連している。表面仕上げは表面の平滑性を測定し、光の反射特性を反映する。表面仕上げ値が小さいほど表面は光沢があり、その逆もまた然りである。 したがって、粗さと表面仕上げは超硬製品の表面品質を評価する二つの重要な指標であり、これらの値を制御することは部品加工品質に影響を与える決定的な要素である。.

低価格のカスタムソリューション。当社の工場事業は、粉末冶金金型、超硬部品、粉末射出成形金型、プレス金型、精密金型部品の設計・開発・製造を含みます。.

WhatsApp: +86 186 3895 1317 Eメール [email protected]

ワイヤー放電加工表面仕上げチャート:

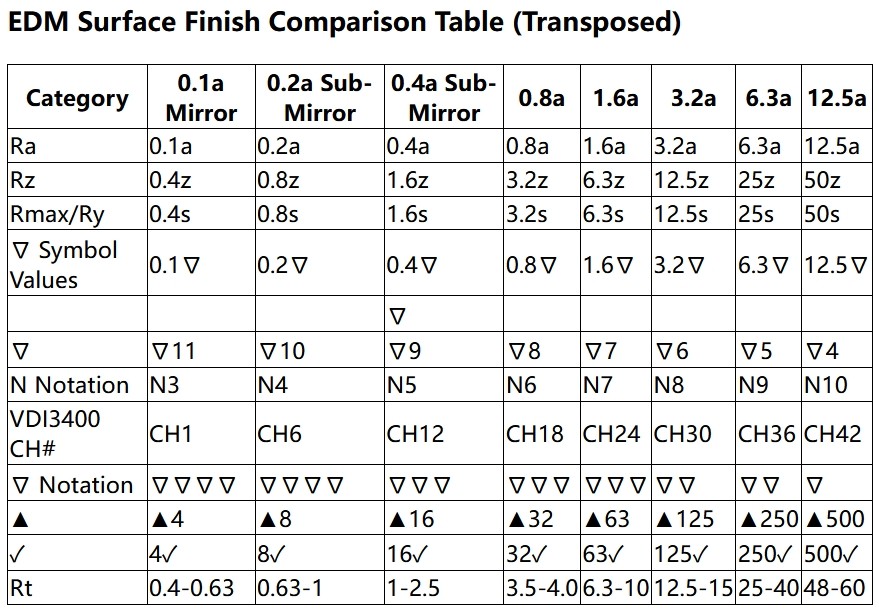

EDM表面仕上げ比較表(転置)

| カテゴリー | 0.1a 鏡 | 0.2a サブミラー | 0.4a サブミラー | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

|---|---|---|---|---|---|---|---|---|

| ラー | 0.1a | 0.2a | 0.4a | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

| Rz | 0.4z | 0.8z | 1.6z | 3.2z | 6.3z | 12.5z | 25z | 50z |

| Rmax/Ry | 0.4s | 0.8s | 1.6s | 3.2s | 6.3s | 12.5s | 25s | 50s |

| ∇ 記号の値 | 0.1∇ | 0.2∇ | 0.4∇ | 0.8∇ | 1.6∇ | 3.2∇ | 6.3∇ | 12.5∇ |

| ∇ | ∇11 | ∇10 | ∇9 | ∇8 | ∇7 | ∇6 | ∇5 | ∇4 |

| N表記 | N3 | N4 | N5 | N6 | N7 | N8 | N9 | N10 |

| VDI3400 CH# | CH1 | CH6 | CH12 | CH18 | CH24 | CH30 | CH36 | CH42 |

| ∇ 表記法 | ∇∇∇∇ | ∇∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇ | ∇∇ | ∇ |

| ▲ | ▲4 | ▲8 | ▲16 | ▲32 | ▲63 | ▲125 | ▲250 | ▲500 |

| ✓ | 4✓ | 8✓ | 16✓ | 32✓ | 63✓ | 125✓ | 250✓ | 500✓ |

| 右 | 0.4-0.63 | 0.63-1 | 1-2.5 | 3.5-4.0 | 6.3-10 | 12.5-15 | 25-40 | 48-60 |

Ra値と研磨工具に対応するSPIレベル

| SPIレベル | 研磨工具 | 対応するラ |

| A0光学要件 | #6 ダイヤモンドグリット8000 | 0.012 |

| A1/#1 ミラー | #6 ダイヤモンド砥粒6000 | 0.025 |

| A2/#2 ミラー | #3 ダイヤモンド砥粒3000 | 0.05 |

| B1ミラー | 600# サンドペーパー | 0.08 |

| #3/B2 | 400# サンドペーパー | 0.13 |

| C1 | 600# オイルストーン | 0.4 |

| #4/C2 | 400# オイルストーン | 0.8 |

| C3 | 320# オイルストーン | 1.6 |

放電ワイヤーカット は現代の製造における精密加工法であり、高い精度と様々な材料を加工する汎用性で知られている。しかし、 切削面の表面仕上げ 処理品質の重要な指標となることが多い。.

表面仕上げに影響する主な要因:

- 放電電流の最適化: 放電電流を最適化し、より低い電流値を選択することで、放電プロセスを効果的に制御し、より滑らかな切断面を得ることができる。

- 放電パルス時間の調整: 放電パルス時間を調整することで、EDMのエネルギー出力を正確に制御することができます。適切なパルスタイミングは、材料の均一な溶融と蒸発を促進し、切断面の仕上がりを向上させます。

- モリブデンワイヤーとワークピース間のギャップの制御: 適切なギャップ制御により、過度のギャップによる不安定さを回避しながら連続放電を保証し、表面仕上げに直接影響を与えます。

- 適切な切断速度: 切削速度の選択は、仕上げ面に大きな影響を与えます。切削速度を遅くすることで、加工プロセスの制御がより確実になり、平滑性が向上します。

- モリブデンワイヤーの摩耗の検査と調整: 定期的な点検と摩耗の激しいワイヤーの交換は、表面仕上げの品質を維持するための基本です。

- 作業台の平坦性の維持: ワークテーブルをフラットに保つことで、加工中の振動や変形を抑え、仕上げ面精度を向上させることができる。

ワイヤーカットにおける表面仕上げの影響:

高品質の切断面は、製品の外観を向上させるだけでなく、その後の加工の必要性を減らす。熱影響部を制御し、応力を効果的に緩和することは、加工中の亀裂や変形を防ぐために不可欠です。

ワイヤー切断面の仕上がりを向上させる方法:

- 適切な切断条件を選ぶ: 適正な吐出量と加工液のパラメータは、表面粗さを低減するために極めて重要である。

- 切断ワイヤーの直径を小さくする: カッティングワイヤーが細ければ細いほど、表面仕上げは高くなる。

- 先進のモリブデンワイヤー技術を活用: 低酸化物複合モリブデンワイヤは、放電ギャップを狭くし、表面粗さを低減するのに役立つ。

- 後処理措置: 研磨、研削、電気化学研磨などの技術は、表面仕上げをさらに向上させることができる。