Processo de fabricação do carboneto de tungstênio: do pó à sinterização

Explicação sobre a fabricação de carboneto de tungstênio: desde a preparação e mistura do pó até a moldagem, sinterização e acabamento. Aprenda os principais processos, controles e inovações.

O carboneto de tungstênio, frequentemente referido como “aço de tungstênio”, é um material composto feito de carbonetos metálicos de alta dureza e alto ponto de fusão — como o carboneto de tungstênio (WC) — e ligantes metálicos resistentes, como o cobalto (Co), por meio da metalurgia do pó. Ele combina perfeitamente a dureza da cerâmica com a resistência dos metais, tornando-o amplamente utilizado em ferramentas de corte, brocas de mineração, moldes e componentes resistentes ao desgaste. Cada etapa, desde a preparação do pó até a sinterização final, afeta diretamente o desempenho final do material.

Preparação da matéria-prima: seleção e pré-processamento dos componentes principais

O desempenho do carboneto de tungstênio é determinado por sua composição: carbonetos metálicos refratários — como carboneto de tungstênio (WC) ou carboneto de titânio (TiC) — atuam como fase dura, enquanto metais como cobalto (Co) ou níquel (Ni) atuam como fase aglutinante. A pureza do pó, o tamanho das partículas e a distribuição determinam diretamente o desempenho do produto final.

Soluções personalizadas a preços baixos. Nossa fábrica se dedica ao projeto, desenvolvimento e fabricação de moldes para metalurgia do pó, peças de carboneto, moldes para injeção de pó, ferramentas de estampagem e peças de moldes de precisão.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

Os principais indicadores de qualidade incluem a pureza do pó, o tamanho das partículas (geralmente medido pelo Fisher Sub-Sieve Sizer) e a distribuição do tamanho das partículas.

1. Seleção dos componentes primários

Fase dura: carbonetos metálicos refratários

O principal constituinte é o carboneto de tungstênio (WC), que tem um ponto de fusão de 2870 °C e uma dureza de HV1800–2200, formando a base da resistência ao desgaste no carboneto cimentado. Dependendo dos requisitos de desempenho, os aditivos podem incluir TiC (melhora a dureza a quente), TaC/NbC (refinamento de grãos e resistência ao impacto) ou VC (inibidor de crescimento de grãos). As quantidades típicas de adição variam de 1 a 10%.

Requisitos: Teor de carbono controlado em 6,13%; impurezas (O, Fe, Si) ≤0,1% para evitar defeitos de sinterização e densificação incompleta.

Fase aglutinante: metais de transição

O cobalto (Co) é o ligante mais utilizado devido à sua excelente molhabilidade com WC (ângulo de molhabilidade ≤10°), permitindo uma forte ligação através da sinterização em fase líquida. Os ligantes alternativos incluem níquel (Ni) e ligas de Ni-Co (resistência à corrosão melhorada). O teor típico do ligante varia entre 3 e 20% — um teor mais elevado de Co proporciona maior tenacidade, mas menor dureza.

Requisitos: Pureza ≥99,5%; teor de oxigênio ≤0,05% para evitar inclusões de óxido.

2. Pré-tratamento da matéria-prima

Desidratação e remoção de impurezas: Os pós brutos são secos a vácuo a 120–150 °C durante 2–4 horas. Quando o teor de oxigênio excede os padrões, os pós devem ser reduzidos em uma atmosfera de hidrogênio a 800–1000 °C durante 1–2 horas. O pó de Co reduzido apresenta maior atividade, e o WC reduzido remove o WO₃ da superfície.

Triagem do tamanho das partículas: Os pós são peneirados em peneiras de malha 200–400 para remover aglomerados e garantir um tamanho inicial uniforme das partículas. Faixas de tamanho típicas: pó de WC 0,2–5 μm; pó de Co 1–3 μm.

Preparação do pó: síntese e controle da fase dura

O desempenho do carboneto cimentado é fortemente influenciado pelo tamanho e pela morfologia das partículas do pó de WC. O pó de WC industrial é produzido principalmente através do “processo de carburação do pó de tungstênio”, descrito a seguir:

1. Produção de pó de tungstênio (fonte bruta de tungstênio)

O paratungstato de amônio (APT, (NH₄)₁₀W₁₂O₄₁·xH₂O) ou trióxido de tungstênio (WO₃) é usado como precursor e reduzido em duas etapas:

Etapa 1: WO₃ → WO₂ a 500–700 °C em atmosfera de hidrogênio

Etapa 2: WO₂ → W (pó de tungstênio) a 800–1000 °C

Os parâmetros principais incluem gradientes de temperatura (≈50 °C/h) e taxa de fluxo de H₂ (1–2 L/min), resultando em pó de tungstênio com tamanhos de partículas de 1–5 μm — essenciais para o tamanho final do WC.

2. Reação de carburação (síntese de pó de WC)

O pó de tungstênio e o negro de fumo (pureza ≥99%, ≤0,1 μm) são misturados na proporção estequiométrica W:C = 93,87:6,13 e carbonizados em um forno de grafite.

Fase de baixa temperatura (800–1200 °C): O W₂C forma-se como uma fase intermediária.

Fase de alta temperatura (1400–1600 °C): O W₂C reage com o carbono para formar WC.

Controle do processo: ambiente inerte/vácuo; retenção de 2 a 4 horas; adição de 0,1 a 0,31 TP5T de carbono em excesso para compensar a perda de carbono.

O pó WC final é um cristal hexagonal cinza com tamanhos de partículas de 0,2 a 5 μm.

3. Refinamento do pó (opcional: WC ultrafino/nanoestruturado)

Para aplicações de alta dureza e alta resistência ao desgaste, utiliza-se pó de WC ultrafino (≤0,5 μm) ou nano (≤100 nm). Os métodos comuns incluem:

- Secagem por pulverização + redução-carburação

- Processamento por plasma (5000–10.000 °C, carburação rápida)

Devido à tendência de aglomeração dos pós ultrafinos, são necessários dispersantes como o PEG durante a preparação.

Mistura e granulação: garantindo uniformidade e formabilidade

O objetivo da mistura é combinar de forma completa e uniforme o pó de carboneto de tungstênio, o pó de cobalto e quaisquer outros aditivos. carbonetos, tais como TiC ou TaC. A granulação melhora a fluidez do pó para atender aos requisitos dos processos de moldagem subsequentes.

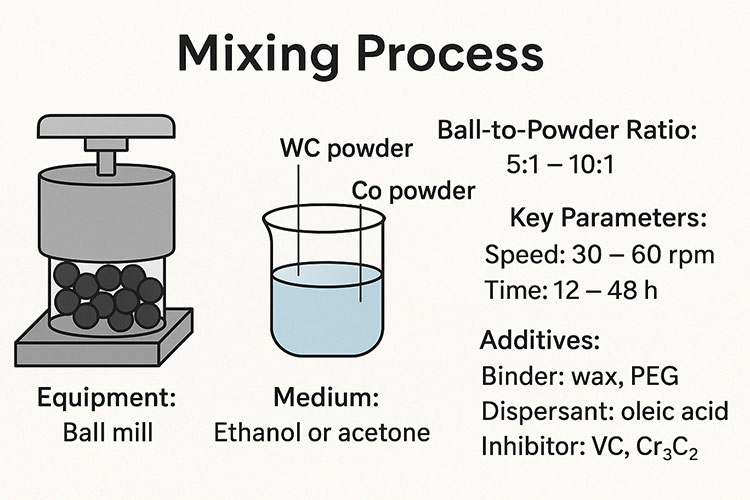

Ilustração do processo de mistura de pó de carboneto de tungstênio e pó de cobalto

1. Processo de mistura (principalmente moagem úmida)

Equipamento: Os moinhos de bolas (tipo rolante ou planetário) e os moinhos de atrito utilizam forças de impacto e cisalhamento entre as bolas de moagem para obter a mistura e o refinamento das partículas.

Médio: Etanol absoluto ou acetona são comumente usados para evitar a oxidação do pó. A proporção sólido-líquido varia normalmente entre 1:1,2 e 1:1,5.

Proporção bola-pó: Esferas de moagem WC-Co para pulverização na proporção de 5:1–10:1 (tamanho das esferas de 3–10 mm, dependendo do tamanho das partículas do pó).

Parâmetros-chave:

- Velocidade de rotação: 30–60 rpm (moinho de bolas rolantes), 150–300 rpm (moinho planetário)

- Tempo de moagem: 12–48 horas; uniformidade verificada por meio de análise EDS (desvio padrão da distribuição de Co ≤5%)

- Controle de contaminação: jarros e esferas de moagem WC-Co para evitar contaminação por ferro

Aditivos:

- Agentes formadores: parafina (2–5%), PEG (3–8%) para melhorar a resistência do compacto verde

- Dispersantes: ácido oleico (0,1–0,3%) para evitar a aglomeração

- Inibidores do crescimento dos grãos: VC (0,2–0,5%), Cr₃C₂ (0,5–1%) para controlar o crescimento dos grãos de WC durante a sinterização

2. Secagem e granulação

Secagem: A pasta é seca por evaporação rotativa (60–80 °C, vácuo de −0,08 MPa) ou secagem por pulverização (entrada 180–220 °C, saída 80–100 °C) para remover solventes e produzir pó seco.

Granulação: O pó seco é peneirado através de telas de malha 20–60 para quebrar aglomerados macios e produzir grânulos de fluxo livre.

Propriedades-alvo:

- Densidade aparente solta: 1,5–2,5 g/cm³

- Fluidez: ≤30 s por 50 g

- Atende aos requisitos de moldagem por prensagem para enchimento uniforme da matriz

Moldagem: de grânulos de pó a compactos verdes

O objetivo da moldagem é comprimir o pó solto em um compacto moldado (corpo verde) com resistência suficiente para manuseio e sinterização. Os métodos comuns de moldagem incluem prensagem, moldagem por injeção e extrusão, selecionados de acordo com a complexidade do produto.

1. Prensagem (adequada para formas simples: inserções, pontas de martelo)

Moldes: Matrizes de carboneto ou aço com precisão de ±0,02 mm. As superfícies das cavidades são revestidas com agentes desmoldantes, como estearato de zinco.

Métodos de prensagem:

- Prensagem a frio: Realizado à temperatura ambiente utilizando uma prensa hidráulica a 150–300 MPa com uma permanência de 10–30 segundos. Densidade verde: 2,8–3,5 g/cm³ (densidade relativa de 55–65%).

- Prensagem de dupla ação: Os punções superior e inferior pressionam simultaneamente para minimizar os gradientes de densidade e melhorar a uniformidade da compactação.

- Prensagem isostática a frio (CIP): O pó é selado em um molde elástico e submetido a pressão hidrostática uniforme (200–400 MPa). Os corpos verdes alcançam melhor uniformidade de densidade (densidade relativa de 60–70%).

Pontos-chave de controle:

- Fluidez do pó ≥ 25 g/50 s para garantir o enchimento uniforme da matriz

- Velocidade de ejeção lenta ≤ 5 mm/s para evitar rachaduras no corpo verde

- Evite pressão excessiva que possa causar laminação ou rachaduras.

2. Moldagem por injeção (para formas complexas: ferramentas de corte especiais, peças de precisão)

Preparação da matéria-prima: O pó misto é combinado com aglutinantes (sistemas de cera-PEG ou poliolefinas), normalmente 60-70% em volume. A mistura é composta a 150-200 °C e peletizada.

Injeção: A matéria-prima é aquecida a 160–220 °C e injetada em moldes sob pressão de 50–150 MPa. Após 10–20 segundos de espera e resfriamento, a peça em bruto é ejetada.

Processo de desligamento

A desligação remove os ligantes para impedir a formação de poros durante a sinterização.

- Desligamento por solvente: As peças são imersas em heptano ou etanol por 2 a 8 horas para dissolver o PEG ou outros aglutinantes solúveis.

- Desligamento térmico: Realizado em atmosfera de nitrogênio a 200–600 °C para remover ceras e ligantes de alto peso molecular. Densidade verde após a desligação: densidade relativa ≥50%.

3. Extrusão (para hastes e tubos)

Matéria-prima: Pó misturado com aglutinantes, como dextrina ou carboximetilcelulose, para criar uma massa plástica.

Extrusão: O material é extrudado através de matrizes a 50–100 °C sob 50–150 MPa para produzir hastes ou tubos longos, que são posteriormente cortados no comprimento desejado.

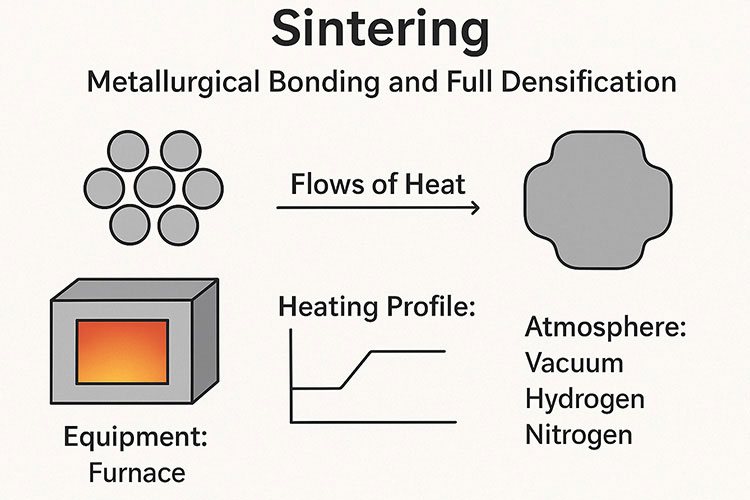

Sinterização: Obtenção de ligação metalúrgica e densificação total

A sinterização é a etapa central da produção de carboneto de tungstênio. Por meio de um tratamento a alta temperatura, as partículas de pó se ligam, se difundem e se densificam para formar um produto final com a microestrutura e as propriedades mecânicas necessárias. A produção industrial adota principalmente a sinterização em fase líquida a vácuo.

Ilustração do processo de sinterização do carboneto de tungstênio

1. Tratamento pré-sinterização (desligamento e pré-sinterização)

Desligamento: Se houver agentes formadores, eles devem ser removidos durante a fase inicial de aquecimento. Sob vácuo a 200–600 °C, a temperatura é aumentada lentamente (5–10 °C/min) e mantida por 1–2 horas. O aglutinante residual deve ser ≤0,1%.

Pré-sinterização (800–1000 °C): Os objetivos são:

- Remova os gases adsorvidos (O₂, H₂O) das superfícies do pó

- Permita a difusão inicial dentro da fase aglutinante para fortalecer o compacto.

- Elimine impurezas residuais, como enxofre e fósforo.

2. Fase de sinterização (sinterização em fase líquida a vácuo em quatro etapas)

As temperaturas de sinterização variam normalmente entre 1380 e 1500 °C, 50 a 100 °C acima do ponto de fusão do aglutinante. O nível de vácuo deve ser ≥10⁻³ Pa para evitar a oxidação e a descarbonização.

Etapa 1: Aquecimento a baixa temperatura (temperatura ambiente → 1200 °C)

Alterações físicas: Os gases residuais escapam; o aglutinante se decompõe; as partículas de pó começam a se ligar levemente por meio das forças de van der Waals.

Controle: Taxa de aquecimento de 5–10 °C/min para evitar rachaduras causadas pela liberação rápida de gás.

Etapa 2: Sinterização em estado sólido (1200 °C → ponto de fusão do aglutinante)

Alterações químicas e físicas:

- O cobalto começa a se difundir

- As partículas WC desenvolvem crescimento do pescoço entre as partículas

- A densidade relativa aumenta para 70–80%

- O volume dos poros diminui

Etapa 3: Sinterização em fase líquida (ponto de fusão do aglutinante → temperatura máxima)

Fusão do aglutinante: O Co torna-se totalmente líquido e preenche os espaços entre as partículas de WC. Porcentagem da fase líquida ≈ 0,85 × teor de Co devido à formação parcial da solução sólida WC–Co.

Mecanismos principais:

- Umectação e ação capilar: O líquido Co umedece o WC (ângulo de umedecimento ≈ 0°), unindo as partículas e promovendo a densificação.

- Dissolução-precipitação: O WC dissolve-se parcialmente em Co líquido e precipita novamente, criando uma ligação metalúrgica.

- Densificação rápida: Densidade relativa final ≥95%; porosidade ≤2%.

Etapa 4: Manutenção e resfriamento (temperatura máxima → temperatura ambiente)

Manutenção: 1–2 horas a 1380–1500 °C para estabilizar a microestrutura; o tamanho do grão de WC é controlado para 0,5–5 µm.

Resfriamento: Resfriamento do forno a 5–10 °C/min (ou resfriamento a óleo, quando necessário). O resfriamento excessivamente rápido pode causar rachaduras térmicas. À medida que o Co se solidifica, as partículas de WC ficam firmemente ligadas.

3. Tecnologias especiais de sinterização (para ligas de alto desempenho)

Sinterização de baixa pressão (LPS)

Durante o pico de sinterização, é aplicada uma pressão de argônio de 0,5–5 MPa para suprimir a descarbonização do WC (2WC → W₂C + C). A densidade final pode atingir ≥99,8%.

Sinterização por plasma de faísca (SPS)

A corrente pulsada gera um rápido aquecimento Joule (100–200 °C/min). A sinterização ocorre a 800–1200 °C sob 50–100 MPa em 5–30 minutos.

Vantagens: Produz carboneto de grão ultrafino (≤0,5 μm) com dureza 10–15% mais elevada.

Prensagem Isostática a Quente (HIP)

Os compactos pós-sinterização são processados a 1200–1400 °C sob 100–200 MPa de argônio.

Efeito: Elimina poros residuais; densificação próxima a 100%. Essencial para ferramentas de corte de alta qualidade.

Processos pós-sinterização: aumentando a precisão e o desempenho

Após a sinterização, componentes de carbeto de tungstênio exigem uma série de procedimentos de acabamento e inspeção para garantir a precisão dimensional, a integridade estrutural e a qualidade da superfície que atendam aos requisitos da aplicação.

1. Limpeza e inspeção

Limpeza da superfície: As camadas de óxido e os resíduos superficiais formados durante a sinterização são removidos por jato de areia ou lixamento leve.

Inspeção dimensional: As máquinas de medição por coordenadas (CMMs) são utilizadas para verificar dimensões e tolerâncias críticas.

Análise da microestrutura: O exame metalográfico avalia:

- Distribuição granulométrica WC

- Uniformidade da fase ligante (Co)

- Teor e morfologia dos poros

Testes mecânicos: Os testes típicos incluem:

- Dureza (HRA ou HV)

- Resistência à fratura (KIC)

- Resistência à ruptura transversal (TRS)

2. Acabamento de precisão (conforme necessário)

Moagem: Os rebolos diamantados são utilizados para obter o resultado desejado. rugosidade da superfície e precisão geométrica. Alta dureza do carboneto de tungstênio torna os abrasivos de diamante essenciais.

Preparação das bordas: O afiamento ou arredondamento das arestas remove micro lascas e rebarbas, melhorando a vida útil da ferramenta e a estabilidade de corte.

Revestimento: Revestimentos PVD (Deposição Física de Vapor) ou CVD (Deposição Química de Vapor) — tais como TiN, AlTiN, TiCN ou DLC — são aplicados para aumentar a resistência ao desgaste, a resistência à oxidação e o desempenho de corte.

Principais controles de processo e solução de problemas comuns

O desempenho do carboneto de tungstênio é determinado diretamente pela qualidade do pó, uniformidade da mistura, densificação da sinterização e controle da microestrutura. O controle rigoroso do processo é essencial para garantir um desempenho estável e evitar defeitos.

1. Pontos-chave de controle do processo

- Pureza do pó: Teor de oxigênio ≤0,1%, teor de ferro ≤0,05% para evitar inclusão de óxido e contaminação.

- Uniformidade da mistura: Desvio padrão da distribuição de cobalto ≤5% (verificado através do mapeamento EDS).

- Densificação por sinterização: Densidade final ≥99,5%, porosidade ≤0,5% para classes de alto desempenho.

- Controle da microestrutura: O tamanho dos grãos WC deve permanecer uniforme (coeficiente de variação ≤20%), sem grãos anormais ≥10 μm.

2. Problemas comuns e soluções

Formação de poros (porosidade excessiva)

- Aumente a temperatura de sinterização ou prolongue o tempo de espera.

- Use sinterização de baixa pressão ou HIP pós-sinterização

- Garanta um teor adequado de ligante e uniformidade na mistura

Engrossamento dos grãos

- Adicione inibidores de crescimento de grãos, como VC ou Cr₃C₂.

- Reduzir a temperatura de sinterização

- Reduzir o tempo de sinterização

Descarburação ou carburação

- Mantenha o nível de vácuo adequado durante a sinterização.

- Ajuste o teor de carbono do pó WC antes da mistura

- Adicione TaC/NbC para estabilizar o equilíbrio de carbono

Rachaduras e deformações

- Otimize os parâmetros de prensagem para garantir uma compactação uniforme

- Reduza o estresse interno com taxas de resfriamento controladas

- Use prensagem isostática para eliminar gradientes de densidade

Otimização de processos e inovações

WC-Co tradicional fabricação de metal duro Envolve várias etapas de alta temperatura — carburação e sinterização — que consomem muita energia e tempo. Os recentes desenvolvimentos tecnológicos visam simplificar o processamento, encurtar os ciclos e melhorar o controle da microestrutura.

1. Carburação in situ e sinterização rápida

Este método utiliza pó de tungstênio, pó de cobalto, negro de fumo e fontes de carbono orgânico como matérias-primas. A carburação e a sinterização são concluídas simultaneamente dentro de um sistema de sinterização por plasma de faísca (SPS).

Principais conclusões:

- A melhor composição de fase (WC puro + Co) ocorre quando o teor de carbono é 1,2 vezes o valor teórico.

- A 1250 °C, os grãos de WC são uniformes, sem crescimento anormal dos grãos.

- A otimização dos perfis de pressão reduz significativamente a porosidade e aumenta a densificação.

2. Moagem por moinho de bolas de alta energia assistida por plasma

O plasma de descarga de barreira dielétrica é usado para aumentar a eficiência da moagem com bolas de alta energia, permitindo o refinamento e a ativação eficazes dos pós de W–C–Co em 1 a 3 horas.

Vantagens:

- Tempo de fresagem significativamente mais curto

- Os pós ativados podem ser sinterizados diretamente a cerca de 1390 °C.

- Realiza “carburação + sinterização em uma única etapa”

- Elimina a necessidade de dois processos separados de alta temperatura

3. Sinterização por reação em micro-ondas

Utilizando pó de W, pó de Co e negro de fumo como matérias-primas, o aquecimento por micro-ondas permite tanto a carburação quanto a densificação.

Observações principais:

- Quando a temperatura excede 1100 °C, o W é totalmente carbonizado em WC.

- A 1300 °C, a liga atinge uma boa densificação.

- O aquecimento por micro-ondas proporciona um aquecimento interno rápido e uniforme, resultando em microestruturas mais finas.

Conclusão

A fabricação do carboneto de tungstênio é um processo de engenharia altamente preciso e sistemático — desde a preparação do pó até a mistura, moldagem, sinterização e acabamento final. Cada etapa influencia diretamente a dureza, tenacidade e resistência ao desgaste do material. Com os avanços contínuos na produção de pó ultrafino, tecnologias de sinterização rápida, como SPS, e métodos inovadores de carburação em uma única etapa, o carboneto de tungstênio continua a evoluir em direção a grãos ultrafinos, maior densidade e estruturas compostas multifuncionais.

No futuro, esses materiais e processos aprimorados desempenharão um papel cada vez mais importante na indústria aeroespacial, na fabricação de produtos de alta tecnologia, em ferramentas de precisão e em outros campos industriais avançados.

Conecte-se conosco