Какие существуют 4 типа процессов термообработки?

При обработке стали часто требуется термическая обработка, включая отжиг, нормализацию, закалку и отпуск. Однако твердосплавные материалы, как правило, не требуют термообработки и могут нуждаться только в обработке для снятия напряжений. Что такое термическая [...].

При обработке стали часто требуется термическая обработка, включая отжиг, нормализацию, закалку и отпуск. Однако твердосплавные материалы, как правило, не требуют термообработки и могут нуждаться только в обработке для снятия напряжений.

Что такое термообработка и какова ее цель?

Термообработка - это процесс нагрева, выдержки при определенной температуре и охлаждения твердых металлов или сплавов в контролируемом режиме для получения требуемой структуры и свойств. Основными целями термообработки являются следующие:

Недорогие индивидуальные решения. Наша фабрика занимается проектированием, разработкой и производством форм для порошковой металлургии, карбидных деталей, форм для литья под давлением, штамповочных инструментов и прецизионных деталей для форм.

WhatsApp: +86 186 3895 1317 Электронная почта: [email protected]

- Для повышения твердости, прочности и вязкости.

- Для повышения износостойкости и коррозионной стойкости поверхности.

- Для повышения технологичности при обработке.

- Для устранения внутренних напряжений, возникающих в процессе обработки.

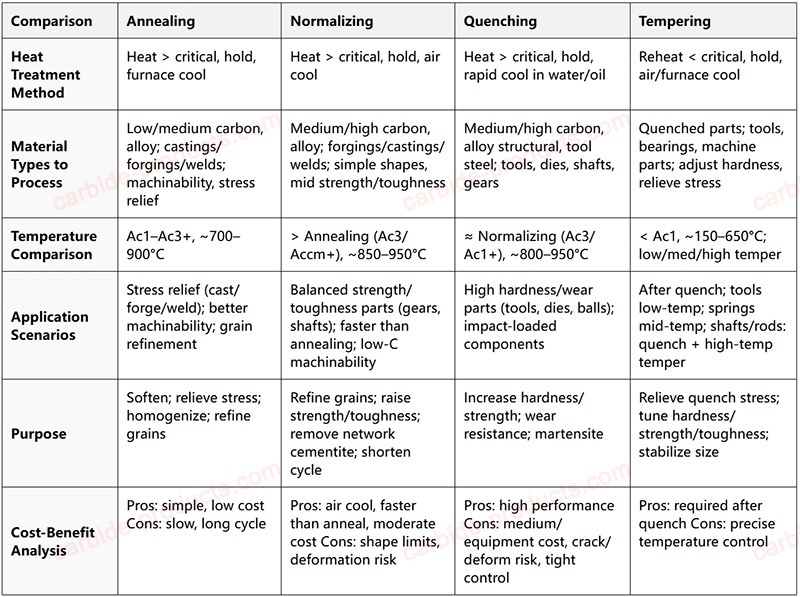

Сравнительная таблица процессов термообработки: Отжиг, нормализация, закалка, отпуск

| Сравнение | Отжиг | Нормализация | Закаливание | Отпуск |

|---|---|---|---|---|

| Метод термической обработки | Нагрейте до температуры, превышающей температуру фазового превращения, выдержите, затем медленно охладите в печи | Нагрейте до температуры выше температуры фазового превращения, выдержите, затем охладите естественным образом на воздухе | Нагрейте до температуры выше температуры фазового превращения, выдержите, затем быстро охладите в воде, масле или другой среде. | Нагрейте закаленную сталь до температуры ниже температуры фазового превращения, выдержите, затем медленно охладите (воздушное охлаждение или охлаждение в печи). |

| Типы обрабатываемых материалов | Низко/среднеуглеродистая сталь, легированная сталь; литье, поковки, сварные швы; детали, требующие улучшенной обрабатываемости или снятия напряжения | Средне- и высокоуглеродистая сталь, легированная сталь; поковки, отливки, сварные швы; детали простой формы, требующие средней прочности и вязкости | Средне- и высокоуглеродистая сталь, легированная конструкционная сталь, инструментальная сталь; режущие инструменты, штампы, валы, шестерни, требующие высокой прочности и твердости | Закаленные стальные детали; детали, требующие регулировки твердости и снятия закалочных напряжений (инструменты, подшипники, механические компоненты) |

| Сравнение температур | Широкий диапазон температур (Ac1~Ac3 выше), умеренно-низкая общая температура (например, углеродистая сталь ~700-900°C) | Температура немного выше, чем при отжиге (Ac3/Accm выше), умеренная общая температура (например, углеродистая сталь ~850-950°C) | Температура, близкая к нормализации (Ac3/Ac1 выше), умеренно-высокая общая температура (например, углеродистая сталь ~800-950°C) | Низкая температура (ниже Ac1, например, углеродистая сталь ~150-650°C); классифицируется на низко-, средне- и высокотемпературный отпуск в зависимости от назначения |

| Сценарии применения | 1. Постобработка отливок/поковки/сварки, устранение технологических напряжений 2. Улучшение пластичности материала для облегчения обработки 3. Уточнение структуры зерна для последующей термообработки |

1. Механические детали, требующие сбалансированной прочности и вязкости (шестерни, валы) 2. Замена отжига для упрощения процесса и сокращения производственного цикла 3. Улучшение обрабатываемости низкоуглеродистой стали |

1. Детали, требующие высокой твердости и износостойкости (режущие инструменты, штампы, шарики подшипников) 2. Критические компоненты, воспринимающие ударные нагрузки в механических конструкциях |

1. Постобработка всех закаленных стальных деталей 2. Режущие инструменты, измерительные приборы: низкотемпературный отпуск 3. Пружины: среднетемпературный отпуск 4. Валы, шатуны и другие структурные части: закалка + высокотемпературный отпуск |

| Назначение | 1. Снижение твердости, смягчение материала для облегчения обработки 2. Устранение внутреннего напряжения 3. Единая организация и состав 4. Уточнение структуры зерна для последующей термообработки |

1. Уточнение зерновой структуры, улучшение организационной однородности 2. Повышение прочности и вязкости материала (превосходит отжиг) 3. Устранение сетевого цементита в гиперэвтектоидной стали 4. Упрощение процесса, сокращение производственного цикла |

1. Значительное увеличение твердости и прочности 2. Получение высокой износостойкости 3. Получение мартенситной структуры |

1. Устранение закалочного напряжения, снижение хрупкости, повышение стабильности деталей 2. Регулировать механические свойства, такие как твердость, прочность, вязкость 3. Стабилизация размеров детали, предотвращение деформации |

| Анализ затрат и выгод | Преимущества: Простой процесс, низкая потребность в оборудовании (обычная печь сопротивления), низкая стоимость Недостатки: Медленное охлаждение, длительный производственный цикл, низкая эффективность |

Преимущества: Простой метод охлаждения (воздушное охлаждение), не требуется специального холодильного оборудования, более высокая эффективность по сравнению с отжигом, умеренная стоимость Недостатки: Некоторые ограничения по форме деталей (сложные детали склонны к деформации при воздушном охлаждении) |

- Затраты на оборудование и средства: Требуется закалочная среда (вода, масло и т. д.) и соответствующее оборудование - Риск отбраковки: высокий риск деформации и растрескивания, требуется строгий контроль, может увеличить стоимость исправления или отбраковки - Высокая добавленная стоимость: Ключевой шаг к получению высокоэффективных материалов |

- Необходимая стоимость: Необходимый этап после закаливания, не может быть пропущен - Точный контроль: Контроль температуры должен быть точным для стабильной работы |

Что такое закалка и какие правила следует соблюдать при закалке?

Закалка - это процесс термической обработки, при котором стальной элемент нагревается до температуры выше точки Ac3 или Ac, выдерживается при этой температуре в течение определенного времени, а затем быстро охлаждается для получения мартенситной и/или бейнитной структуры, что позволяет повысить прочность и твердость стального элемента. При закалке необходимо соблюдать следующие правила:

Промышленная печь

- Необходимо поддерживать температуру закалки. Если температура не достигнута, компонент следует дополнительно нагреть и выдержать определенное время перед помещением в соответствующую охлаждающую среду.

- Предпочтительно проводить закалку при более низких температурах, так как это приводит к повышению твердости и вязкости, при условии, что достигается требуемая твердость.

- Крупные детали из углеродистой стали закаливаются в воде, а мелкие - в масле. При температуре 550-600°C используется закалка в воде, а при температуре 200-300°C - в масле.

- Детали из карбида вольфрама охлаждаются в воде, а тонкие и деликатные инструменты - в масле.

- Длинные и тонкие стальные детали, например пильные диски, во время закалки желательно закреплять на железной пластине, чтобы минимизировать деформацию.

Что такое закалка? Каковы различные виды закалки и их назначение?

Нагрев в печи из карбида вольфрама для снятия напряжения

Что такое закалка? Каковы различные виды закалки и их назначение?

Хотя закалка позволяет повысить твердость и прочность стальных деталей, она также создает внутренние напряжения, которые могут сделать сталь хрупкой. Поэтому после закалки необходимо проводить отпуск. Отпуск заключается в повторном нагреве закаленной детали до температуры ниже точки Ас, выдержке при этой температуре в течение определенного времени и последующем охлаждении до комнатной температуры. Этот процесс термообработки направлен на снятие внутренних напряжений и повышение вязкости. В зависимости от температуры нагрева закалка подразделяется на следующие три вида:

- Низкотемпературный отпуск: Температура нагрева варьируется в пределах 150-250°С. Цель - частичное снятие внутренних напряжений и повышение вязкости стальной детали.

- Среднетемпературный отпуск: Температура нагрева находится в диапазоне 350-450°С. Цель - дополнительное снятие внутренних напряжений и повышение вязкости стальной детали.

- Высокотемпературный отпуск: Температура нагрева находится в диапазоне 500-680°C. Цель - полное снятие внутренних напряжений и придание стальной детали высокой твердости, вязкости и износостойкости.

измерение твердости

Что такое отжиг? Каково его назначение?

Отжиг - это процесс термической обработки, при котором металл или сплав нагревается до соответствующей температуры, выдерживается при этой температуре в течение определенного времени, а затем медленно охлаждается (обычно в печи). Целью отжига является снижение твердости, улучшение обрабатываемости, повышение пластичности и улучшение механических свойств. Кроме того, отжиг позволяет устранить внутренние напряжения, неравномерность микроструктуры и огрубление зерен в литых и кованых деталях.

Что такое нормализация? Какова ее цель?

Нормализация - это процесс термической обработки, при котором сталь или стальные детали нагреваются выше температуры Ac3, а затем охлаждаются на неподвижном воздухе. Нормализация отличается от отжига скоростью охлаждения: при нормализации охлаждение происходит быстрее, а температура нагрева иногда выше, чем при отжиге. Целью нормализации является улучшение структуры, повышение прочности и вязкости деталей из низкоуглеродистых и среднеуглеродистых конструкционных сталей, снижение внутренних напряжений и улучшение обрабатываемости.