Drahterodieren Oberflächengüte - Elektroerosionsbearbeitung Rauheitstabelle & Leitfaden

Oberflächengüte beim Funkenerodieren (EDM): Beim Ölschneiden kann Ra 0,2 μm erreicht werden, beim Wasserschneiden Ra 0,4 μm, und die Oberflächengüte bei der Funkenerosion liegt in der Regel zwischen Ra 0,2-0,3μm, sowie ein vollständiges Rauheitsdiagramm als Entscheidungshilfe für die Bearbeitung.

Bei der Drahterodierung, auch bekannt als Funkenerosion (EDM), wird Material mithilfe kontrollierter elektrischer Funken abgetragen. Mit diesem Verfahren lassen sich sehr feine Oberflächen erzielen, die häufig in Ra-Werten gemessen werden, die von Schruppschnitten bis zu ultrafeinen Schnitten reichen. Die durch Elektroerosion (EDM) erzielte Oberflächengüte variiert: Beim Ölschneiden kann Ra 0,2 μm erreicht werden, beim Wasserschneiden Ra 0,4 μm, und die EDM-Oberflächengüte liegt in der Regel zwischen Ra 0,2 und 0,3 μm, typischerweise bei etwa Ra 0,6 bis 0,8 μm. In Fällen, in denen Teile nicht poliert werden können, ist die durch EDM oder elektrisches Drahtschneiden wird entscheidend.

Die Oberflächenrauheit und -beschaffenheit der bearbeiteten Oberfläche sind wichtige Faktoren bei der Funkenerosion. Die Rauheit beschreibt das Oberflächenprofil und wird in der Regel mit dem Symbol Ra in Mikrometern angegeben. Sie bezieht sich auf die Dichte und Tiefe der Oberflächenstruktur. Der Ra-Wert steht in engem Zusammenhang mit der Qualität der Oberflächenbeschaffenheit. Die Oberflächenbeschaffenheit misst die Glätte einer Oberfläche und spiegelt deren Lichtreflexionseigenschaften wider. Je kleiner der Wert für die Oberflächenbeschaffenheit ist, desto glänzender erscheint die Oberfläche und umgekehrt. Daher sind Rauheit und Oberflächengüte zwei wichtige Indikatoren für die Oberflächenqualität von Hartmetallprodukten, und die Kontrolle dieser Werte ist ein entscheidender Faktor, der die Bearbeitungsqualität der Teile beeinflusst.

Kostengünstige kundenspezifische Lösungen. Unser Fabrikgeschäft umfasst die Konstruktion, Entwicklung und Herstellung von Pulvermetallurgieformen, Hartmetallteilen, Pulverspritzgussformen, Stanzwerkzeugen und Präzisionsformteilen.

WhatsApp: +86 186 3895 1317 E-Mail: [email protected]

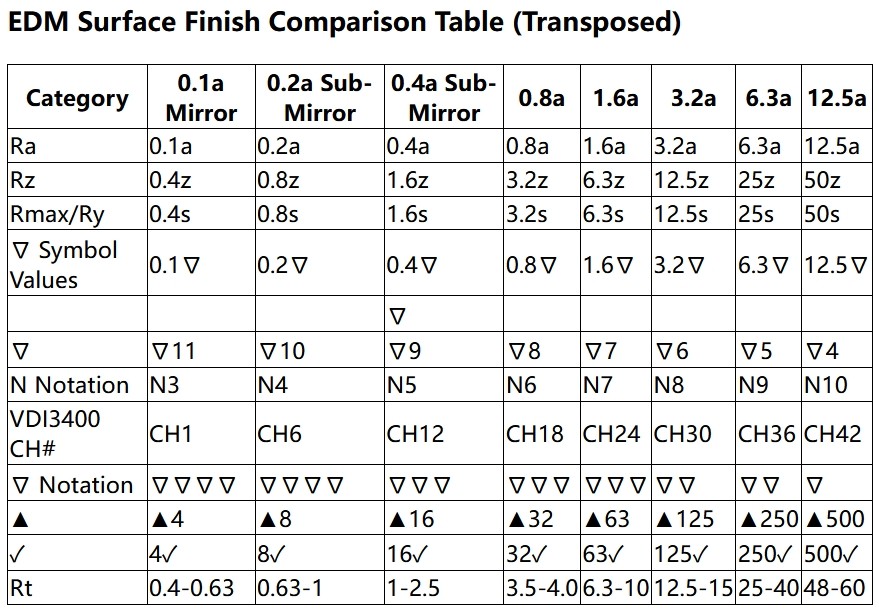

Tabelle zur Oberflächengüte beim Drahterodieren (Erodieren):

Vergleichstabelle EDM-Oberflächengüte (transponiert)

| Kategorie | 0.1a Spiegel | 0.2a Sub-Spiegel | 0.4a Sub-Spiegel | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

|---|---|---|---|---|---|---|---|---|

| Ra | 0.1a | 0.2a | 0.4a | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

| Rz | 0.4z | 0.8z | 1.6z | 3.2z | 6.3z | 12.5z | 25z | 50z |

| Rmax/Ry | 0.4s | 0.8s | 1.6s | 3.2s | 6.3s | 12.5s | 25s | 50s |

| ∇ Symbol Werte | 0.1∇ | 0.2∇ | 0.4∇ | 0.8∇ | 1.6∇ | 3.2∇ | 6.3∇ | 12.5∇ |

| ∇ | ∇11 | ∇10 | ∇9 | ∇8 | ∇7 | ∇6 | ∇5 | ∇4 |

| N-Notation | N3 | N4 | N5 | N6 | N7 | N8 | N9 | N10 |

| VDI3400 CH# | CH1 | CH6 | CH12 | CH18 | CH24 | CH30 | CH36 | CH42 |

| ∇ Notation | ∇∇∇∇ | ∇∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇ | ∇∇ | ∇ |

| ▲ | ▲4 | ▲8 | ▲16 | ▲32 | ▲63 | ▲125 | ▲250 | ▲500 |

| ✓ | 4✓ | 8✓ | 16✓ | 32✓ | 63✓ | 125✓ | 250✓ | 500✓ |

| Rt | 0.4-0.63 | 0.63-1 | 1-2.5 | 3.5-4.0 | 6.3-10 | 12.5-15 | 25-40 | 48-60 |

SPI-Stufen entsprechend den Ra-Werten und Polierwerkzeugen

| SPI-Ebene | Polierwerkzeug | Entsprechender Ra |

| A0 optische Anforderungen | #6 Diamantkorn 8000 | 0.012 |

| A1/#1-Spiegel | #6 Diamantkorn 6000 | 0.025 |

| A2/#2 Spiegel | #3 Diamantkorn 3000 | 0.05 |

| B1 Spiegel | 600# Schleifpapier | 0.08 |

| #3/B2 | 400# Schleifpapier | 0.13 |

| C1 | 600# Ölstein | 0.4 |

| #4/C2 | 400# Ölstein | 0.8 |

| C3 | 320# Ölstein | 1.6 |

Elektrisches Drahtschneiden ist ein Präzisionsbearbeitungsverfahren in der modernen Fertigung, das für seine hohe Genauigkeit und Vielseitigkeit bei der Bearbeitung verschiedener Materialien bekannt ist. Allerdings ist die Oberflächenbeschaffenheit des Schnitts ist oft ein wichtiger Indikator für die Verarbeitungsqualität.

Schlüsselfaktoren, die die Oberflächengüte beeinflussen:

- Optimierung des Entladungsstroms: Durch die Optimierung des Entladestroms und die Wahl niedrigerer Stromwerte kann der Entladungsprozess effektiv gesteuert werden, um eine glattere Schnittfläche zu erzielen.

- Einstellung der Entladeimpulszeit: Die Einstellung der Entladungsimpulszeit ermöglicht eine präzise Steuerung der Energieabgabe beim Erodieren. Die richtige Impulszeit kann ein gleichmäßiges Schmelzen und Verdampfen des Materials fördern und so die Oberflächengüte des Schnitts verbessern.

- Kontrolle des Abstandes zwischen Molybdändraht und Werkstück: Eine angemessene Spaltkontrolle gewährleistet eine kontinuierliche Entladung und vermeidet Instabilitäten, die durch zu große Spaltmaße verursacht werden und sich direkt auf die Oberflächengüte auswirken.

- Geeignete Schnittgeschwindigkeit: Die Wahl der Schnittgeschwindigkeit wirkt sich erheblich auf die Oberflächengüte aus. Langsamere Schnittgeschwindigkeiten tragen zur Verbesserung der Glätte bei, indem sie eine bessere Kontrolle über den Bearbeitungsprozess gewährleisten.

- Inspektion und Einstellung von Molybdändrahtverschleiß: Regelmäßige Inspektionen und der Austausch stark abgenutzter Drähte sind für die Aufrechterhaltung der Oberflächenqualität von grundlegender Bedeutung.

- Erhaltung der Ebenheit des Arbeitstisches: Wenn der Arbeitstisch flach gehalten wird, können Vibrationen und Verformungen während des Bearbeitungsprozesses reduziert und die Oberflächengüte verbessert werden.

Einfluss der Oberflächenbeschaffenheit auf das Drahtschneiden:

Hochwertige Schnittflächen verbessern nicht nur das Aussehen des Produkts, sondern verringern auch den Bedarf an Nachbearbeitung. Die Kontrolle der Wärmeeinflusszone und ein wirksamer Spannungsabbau sind entscheidend, um Risse und Verformungen während der Verarbeitung zu vermeiden.

Wie man die Oberflächengüte beim Drahtschneiden verbessert:

- Geeignete Schnittbedingungen wählen: Angemessene Austrags- und Arbeitsflüssigkeitsparameter sind entscheidend für die Verringerung der Oberflächenrauhigkeit.

- Reduzieren Sie den Durchmesser des Schneiddrahtes: Je feiner der Schneidedraht ist, desto höher ist die Oberflächengüte.

- Verwendung der fortschrittlichen Molybdändraht-Technologie: Der Molybdän-Verbunddraht mit niedrigem Oxidgehalt trägt dazu bei, den Entladungsspalt zu verkleinern und die Oberflächenrauhigkeit zu reduzieren.

- Nachbearbeitungsmaßnahmen: Techniken wie Polieren, Schleifen und elektrochemisches Polieren können die Oberflächengüte weiter verbessern.

Verbinden Sie sich mit uns