Materiales de aleación de acero para moldes: proceso de fabricación

Descubra cómo se produce el acero aleado para la fabricación de moldes, desde las materias primas y la fundición hasta el tratamiento térmico y las pruebas. Rendimiento, estabilidad y precisión mejorados para las herramientas.

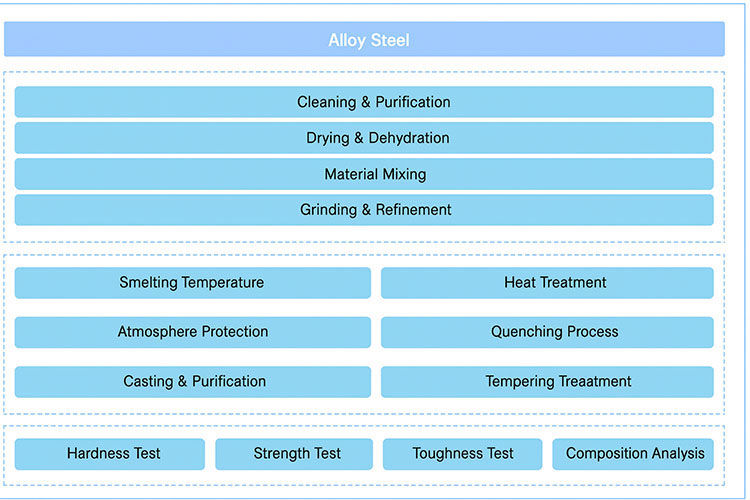

La producción de acero aleado es un proceso complejo que abarca desde la preparación y el tratamiento previo de las materias primas hasta las operaciones de fundición y las pruebas de rendimiento. Cada etapa se divide a su vez en múltiples pasos. La preparación y el tratamiento previo adecuados de las materias primas sientan las bases para las propiedades finales de la aleación. Mediante una dosificación precisa y una limpieza minuciosa, se minimizan las impurezas. Durante la fundición y el moldeo, es necesario un control estricto de los parámetros de fundición y una estrecha supervisión del flujo y la solidificación del metal fundido para garantizar moldes densos y uniformes. El tratamiento térmico y el mecanizado refinan aún más la microestructura de la aleación y mejoran sus propiedades mecánicas. La inspección de calidad y las pruebas de rendimiento se basan en métodos analíticos avanzados para evaluar la composición química, las características físicas y la microestructura, lo que garantiza que cada lote cumpla con los altos estándares de la industria.

Selección y proporción de materias primas

En la producción de acero aleado, la selección de las materias primas y la determinación de las proporciones exactas son pasos fundamentales. Los materiales básicos incluyen hierro de alta pureza, carbono y elementos de aleación adecuados. Dependiendo del tipo de acero, también pueden ser necesarios elementos como cromo, molibdeno, vanadio, níquel, manganeso y silicio. Los aceros aleados más comunes utilizados en la industria de fabricación de moldes son el acero 45, el acero aleado 40Cr, el Cr12MoV, el DC53, el acero para moldes 8503 y el acero aleado 35CrMo. Estos materiales deben cumplir estrictamente con las normas de la industria, proceder de proveedores fiables y someterse a rigurosas inspecciones para garantizar bajos niveles de impurezas y una composición uniforme que satisfaga los requisitos de rendimiento específicos.

Soluciones personalizadas a bajo precio. Nuestra fábrica se dedica al diseño, desarrollo y fabricación de moldes para metalurgia de polvos, piezas de carburo, moldes de inyección de polvos, herramientas de estampado y piezas de moldes de precisión.

WhatsApp: +86 186 3895 1317 Correo electrónico: [email protected]

Durante la fase de dosificación, los ingenieros calculan y mezclan las proporciones precisas de cada componente en función del rendimiento deseado, las condiciones de aplicación y los requisitos de fabricación. Por ejemplo, se puede aumentar el carbono y el cromo para mejorar la dureza y la resistencia al desgaste, mientras que otros elementos de aleación se ajustan para mejorar la tenacidad y la maquinabilidad. También hay que tener en cuenta las interacciones entre los elementos, ya que pueden influir significativamente en el comportamiento general de la aleación.

Limpieza y secado de materias primas

Antes de la mezcla, todas las materias primas deben someterse a una limpieza y secado exhaustivos. Este paso elimina aceites, óxidos y otros contaminantes que podrían comprometer la calidad del producto final. Se suele utilizar una limpieza ultrasónica combinada con una limpieza química. La vibración ultrasónica elimina los contaminantes superficiales más resistentes, mientras que la limpieza química utiliza disolventes y catalizadores especializados para disolver los residuos a una temperatura y presión controladas.

Después de la limpieza, es necesario secar el material para evitar que la humedad cree porosidad o inclusiones durante la fusión. Normalmente se utiliza aire caliente o secado al vacío, con un control estricto de la temperatura y la duración para eliminar la humedad y evitar la oxidación o la aglomeración de partículas. Las materias primas debidamente preparadas garantizan una calidad estable de la aleación durante todo el proceso de producción.

Diagrama de producción de acero aleado

Fusión y fundición de aleaciones

La fusión es una etapa crítica en la producción de acero aleado. Antes de comenzar la fusión, se deben establecer cuidadosamente los parámetros de fusión en función de las características del material, la composición química y las capacidades del equipo. El control de la temperatura es esencial: la temperatura de fusión debe ser lo suficientemente alta como para licuar completamente todos los componentes y garantizar una mezcla uniforme. Una temperatura adecuada reduce la porosidad del gas y las inclusiones, lo que mejora la calidad general.

El control de la atmósfera es igualmente importante. La oxidación y la nitruración pueden degradar el rendimiento de la aleación, por lo que la composición y la presión del gas del horno deben regularse con precisión. También debe optimizarse el tiempo de fusión. Un tiempo de fusión insuficiente da lugar a una disolución incompleta o una mezcla desigual, mientras que un tiempo excesivo puede provocar un engrosamiento del grano y afectar negativamente a las propiedades mecánicas.

Control del proceso durante la fusión

Para mantener la uniformidad y una temperatura constante durante la fusión, es necesario remover y supervisar continuamente. Estas operaciones favorecen una fusión eficiente, la homogeneización y la estabilidad de la temperatura en toda la aleación fundida.

Fundición y refrigeración

Una vez completada la fusión, la aleación se vierte en moldes previamente preparados. Estos moldes deben tener resistencia a altas temperaturas, precisión dimensional, buena conductividad térmica y características de expansión térmica adecuadas para garantizar una transferencia de calor y velocidades de enfriamiento controladas. Los materiales comunes para los moldes incluyen arena, metal y cerámica. Tanto la velocidad de vertido como la velocidad de enfriamiento deben controlarse cuidadosamente para evitar defectos y lograr una solidificación uniforme.

Tratamiento térmico y mecanizado

El tratamiento térmico es esencial para mejorar la microestructura y el rendimiento del acero aleado. Dependiendo de la aplicación, se pueden seleccionar procesos como el temple, el revenido y el recocido para conseguir las propiedades mecánicas deseadas.

Inspección de calidad y pruebas de rendimiento

Análisis de la composición química

El análisis de la composición química es fundamental para el control de calidad del acero aleado. Los principales elementos aleantes, como el carbono, el cromo, el molibdeno y el vanadio, deben medirse con precisión, y los elementos impuros, como el azufre y el fósforo, deben controlarse estrictamente.

Pruebas de propiedades físicas

Las pruebas de propiedades físicas evalúan el rendimiento mecánico del acero aleado. Las pruebas más comunes incluyen dureza, resistencia a la tracción, límite elástico, resistencia al impacto, resistencia a la fatiga y coeficiente de fricción.

Examen microestructural

El análisis microestructural ayuda a revelar la estructura interna del acero aleado. Al observar la morfología del grano, el tamaño del grano, la distribución de fases y la composición microestructural, los ingenieros obtienen información sobre cómo las condiciones de procesamiento influyen en las propiedades y el rendimiento del material.

Conéctese con nosotros