Processus de fabrication du carbure de tungstène : de la poudre au frittage

Explication du processus de fabrication du carbure de tungstène : de la préparation et du mélange de la poudre au formage, au frittage et à la finition. Découvrez les principaux processus, contrôles et innovations.

Le carbure de tungstène, souvent appelé “ acier au tungstène ”, est un matériau composite fabriqué à partir de carbures métalliques à haute dureté et à point de fusion élevé, tels que le carbure de tungstène (WC), et de liants métalliques résistants comme le cobalt (Co), par le biais de la métallurgie des poudres. Il combine parfaitement la dureté de la céramique et la résistance des métaux, ce qui le rend très utilisé dans les outils de coupe, les trépans de forage minier, les moules et les composants résistants à l'usure. Chaque étape, de la préparation de la poudre au frittage final, a une incidence directe sur les performances finales du matériau.

Préparation des matières premières : sélection et prétraitement des composants principaux

Les performances du carbure de tungstène sont déterminées par sa composition : les carbures métalliques réfractaires, tels que le carbure de tungstène (WC) ou le carbure de titane (TiC), constituent la phase dure, tandis que les métaux tels que le cobalt (Co) ou le nickel (Ni) agissent comme phase liante. La pureté, la taille et la distribution des particules de poudre déterminent directement les performances du produit final.

Solutions personnalisées à bas prix. Notre activité industrielle comprend la conception, le développement et la fabrication de moules pour la métallurgie des poudres, de pièces en carbure, de moules à injection de poudre, d'outils d'estampage et de pièces de moules de précision.

WhatsApp : +86 186 3895 1317 Courriel : [email protected]

Les principaux indicateurs de qualité comprennent la pureté de la poudre, la taille des particules (généralement mesurée à l'aide d'un tamis Fisher Sub-Sieve Sizer) et la distribution granulométrique.

1. Sélection des principaux constituants

Phase dure : carbures métalliques réfractaires

Le principal composant est le carbure de tungstène (WC), qui a un point de fusion de 2870 °C et une dureté de HV1800-2200, formant la base de la résistance à l'usure du carbure cémenté. En fonction des exigences de performance, les additifs peuvent inclure du TiC (améliore la dureté à chaud), du TaC/NbC (affinage du grain et résistance aux chocs) ou du VC (inhibiteur de croissance du grain). Les quantités ajoutées varient généralement entre 1 et 10%.

Exigences : Teneur en carbone contrôlée à 6,13% ; impuretés (O, Fe, Si) ≤0,1% pour éviter les défauts de frittage et une densification incomplète.

Phase de liaison : métaux de transition

Le cobalt (Co) est le liant le plus couramment utilisé en raison de son excellente mouillabilité avec le WC (angle de mouillage ≤ 10°), ce qui permet une forte adhérence grâce au frittage en phase liquide. Les liants alternatifs comprennent le nickel (Ni) et les alliages Ni-Co (résistance à la corrosion améliorée). La teneur typique en liant varie de 3 à 20% — une teneur en Co plus élevée confère une plus grande ténacité, mais une dureté moindre.

Exigences : Pureté ≥99,5% ; teneur en oxygène ≤0,05% pour éviter les inclusions d'oxyde.

2. Prétraitement des matières premières

Déshydratation et élimination des impuretés : Les poudres brutes sont séchées sous vide à une température comprise entre 120 et 150 °C pendant 2 à 4 heures. Lorsque la teneur en oxygène dépasse les normes, les poudres doivent être réduites dans une atmosphère d'hydrogène à une température comprise entre 800 et 1 000 °C pendant 1 à 2 heures. La poudre de Co réduite présente une activité plus élevée et le WC réduit élimine le WO₃ en surface.

Criblage granulométrique : Les poudres sont tamisées à travers des tamis de 200 à 400 mesh afin d'éliminer les agglomérats et d'assurer une taille initiale uniforme des particules. Plages de tailles typiques : poudre de WC 0,2 à 5 μm ; poudre de Co 1 à 3 μm.

Préparation de la poudre : synthèse et contrôle de la phase dure

Les performances du carbure cémenté sont fortement influencées par la taille et la morphologie des particules de poudre de WC. La poudre de WC industrielle est principalement produite par le “ procédé de cémentation de la poudre de tungstène ”, décrit ci-dessous :

1. Production de poudre de tungstène (source brute de tungstène)

Le paratungstate d'ammonium (APT, (NH₄)₁₀W₁₂O₄₁·xH₂O) ou le trioxyde de tungstène (WO₃) est utilisé comme précurseur et réduit en deux étapes :

Étape 1 : WO₃ → WO₂ à 500-700 °C dans une atmosphère d'hydrogène

Étape 2 : WO₂ → W (poudre de tungstène) à 800–1000 °C

Les paramètres clés comprennent les gradients de température (≈50 °C/h) et le débit d'H₂ (1 à 2 L/min), ce qui permet d'obtenir une poudre de tungstène dont la taille des particules est comprise entre 1 et 5 μm, ce qui est essentiel pour la taille finale du WC.

2. Réaction de cémentation (synthèse de poudre de carbure de tungstène)

La poudre de tungstène et le noir de carbone (pureté ≥99%, ≤0,1 μm) sont mélangés selon un rapport stœchiométrique W:C = 93,87:6,13 et cémentés dans un four à graphite.

Étape à basse température (800-1200 °C) : Le W₂C se forme sous forme de phase intermédiaire.

Étape à haute température (1400–1600 °C) : Le W₂C réagit avec le carbone pour former du WC.

Contrôle des processus : environnement inerte/sous vide ; maintien pendant 2 à 4 heures ; ajout d'un excès de carbone de 0,1 à 0,31 TP5T pour compenser la perte de carbone.

La poudre WC finale est un cristal hexagonal gris dont la taille des particules varie entre 0,2 et 5 μm.

3. Raffinage de la poudre (facultatif : WC ultrafine/nanostructurée)

Pour les applications nécessitant une dureté et une résistance à l'usure élevées, on utilise de la poudre de carbure de tungstène ultrafine (≤ 0,5 μm) ou nano (≤ 100 nm). Les méthodes courantes comprennent :

- Séchage par atomisation + réduction-cémentation

- Traitement au plasma (5000–10 000 °C, cémentation rapide)

En raison de la tendance à l'agglomération des poudres ultrafines, des dispersants tels que le PEG sont nécessaires pendant la préparation.

Mélange et granulation : garantir l'uniformité et la formabilité

Le mélange a pour but de combiner de manière homogène et uniforme la poudre de carbure de tungstène, la poudre de cobalt et tout autre carbure supplémentaire tel que le TiC ou le TaC. La granulation améliore la fluidité de la poudre afin de répondre aux exigences des processus de formage ultérieurs.

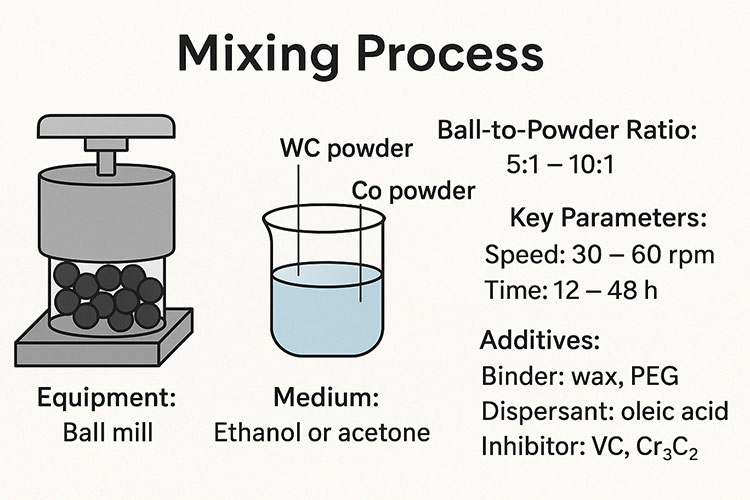

Illustration du processus de mélange de poudre de carbure de tungstène et de poudre de cobalt

1. Processus de mélange (principalement broyage humide)

Équipement : Les broyeurs à boulets (de type roulant ou planétaire) et les broyeurs à attrition utilisent les forces d'impact et de cisaillement entre les boulets de broyage pour obtenir un mélange et un affinage des particules.

Moyen : L'éthanol absolu ou l'acétone sont couramment utilisés pour empêcher l'oxydation de la poudre. Le rapport solide-liquide varie généralement entre 1:1,2 et 1:1,5.

Rapport boule/poudre : Billes de broyage WC-Co pour réduire en poudre à un rapport de 5:1 à 10:1 (taille des billes : 3 à 10 mm selon la taille des particules de poudre).

Paramètres clés :

- Vitesse de rotation : 30 à 60 tr/min (broyeur à billes), 150 à 300 tr/min (broyeur planétaire)

- Temps de broyage : 12 à 48 heures ; uniformité vérifiée par analyse EDS (écart type de distribution Co ≤ 5%)

- Contrôle de la contamination : bocaux et billes de broyage en WC-Co pour éviter la contamination par le fer

Additifs :

- Agents de formation : paraffine (2–5%), PEG (3–8%) pour améliorer la résistance à l'état vert

- Dispersants : acide oléique (0,1–0,3%) pour empêcher l'agglomération

- Inhibiteurs de croissance des céréales : VC (0,2–0,5%), Cr₃C₂ (0,5–1%) pour contrôler la croissance des grains de WC pendant le frittage

2. Séchage et granulation

Séchage : La suspension est séchée par évaporation rotative (60-80 °C, vide de -0,08 MPa) ou par séchage par atomisation (entrée 180-220 °C, sortie 80-100 °C) afin d'éliminer les solvants et d'obtenir une poudre sèche.

Granulation : La poudre séchée est tamisée à travers des tamis de 20 à 60 mailles afin de briser les agglomérats mous et de produire des granulés fluides.

Propriétés cibles :

- Densité apparente en vrac : 1,5–2,5 g/cm³

- Fluidité : ≤30 s pour 50 g

- Répond aux exigences du formage à la presse pour un remplissage uniforme de la matrice

Formage : des granulés de poudre aux compacts verts

Le but du formage est de comprimer la poudre libre en un compact moulé (corps vert) suffisamment solide pour être manipulé et frittage. Les méthodes de formage courantes comprennent le pressage, le moulage par injection et l'extrusion, sélectionnées en fonction de la complexité du produit.

1. Pressage (convient aux formes simples : inserts, pointes de marteau)

Moules : Matrice en carbure ou en acier avec une précision de ±0,02 mm. Les surfaces des cavités sont recouvertes d'agents de démoulage tels que le stéarate de zinc.

Méthodes de pressage :

- Pressage à froid : Réalisé à température ambiante à l'aide d'une presse hydraulique à 150-300 MPa avec un temps de maintien de 10 à 30 secondes. Densité à l'état vert : 2,8-3,5 g/cm³ (densité relative 55-65%).

- Pressage à double action : Les poinçons supérieur et inférieur pressent simultanément afin de minimiser les gradients de densité et d'améliorer l'uniformité du compactage.

- Pressage isostatique à froid (CIP) : La poudre est scellée dans un moule élastique et soumise à une pression hydrostatique uniforme (200 à 400 MPa). Les corps verts obtiennent une meilleure uniformité de densité (densité relative de 60 à 70%).

Points de contrôle clés :

- Fluidité de la poudre ≥ 25 g/50 s pour garantir un remplissage uniforme de la filière

- Vitesse d'éjection lente ≤ 5 mm/s pour éviter la fissuration des pièces crues

- Évitez toute pression excessive susceptible de provoquer un délaminage ou une fissuration.

2. Moulage par injection (pour les formes complexes : outils de coupe spéciaux, pièces de précision)

Préparation des matières premières : La poudre mélangée est combinée avec des liants (systèmes cire-PEG ou polyoléfines), généralement 60 à 70 % en volume. Le mélange est composé à une température comprise entre 150 et 200 °C, puis granulé.

Injection : La matière première est chauffée à une température comprise entre 160 et 220 °C, puis injectée dans des moules sous une pression de 50 à 150 MPa. Après 10 à 20 secondes de maintien et de refroidissement, la pièce brute est éjectée.

Processus de déliantage

Le déliantage élimine les liants afin d'empêcher la formation de pores pendant le frittage.

- Désolidarisation par solvant : Les pièces sont immergées dans de l'heptane ou de l'éthanol pendant 2 à 8 heures afin de dissoudre le PEG ou d'autres liants solubles.

- Désagrégation thermique : Réalisé dans une atmosphère d'azote à une température comprise entre 200 et 600 °C afin d'éliminer les cires et les liants à haut poids moléculaire. Densité verte après déliantage : densité relative ≥ 501 TP5T.

3. Extrusion (pour tiges et tubes)

Matière première : Poudre mélangée à des liants tels que la dextrine ou la carboxyméthylcellulose pour créer une masse plastique.

Extrusion : Le matériau est extrudé à travers des filières à une température comprise entre 50 et 100 °C et sous une pression comprise entre 50 et 150 MPa afin de produire de longues tiges ou tubes, qui sont ensuite coupés à la longueur souhaitée.

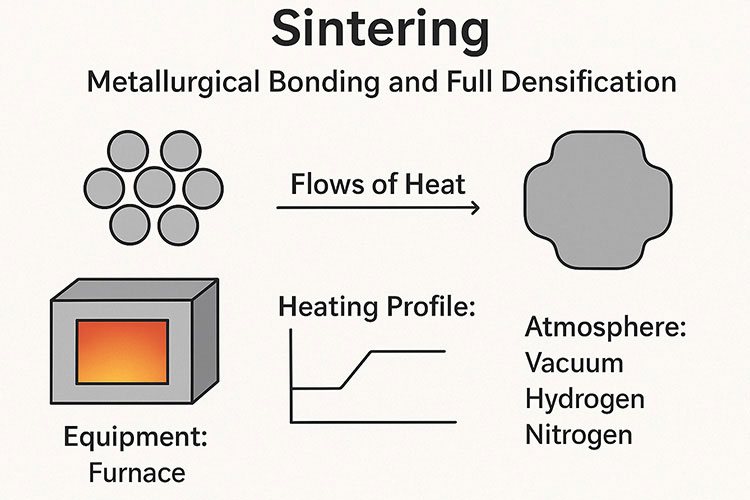

Frittage : obtention d'une liaison métallurgique et d'une densification complète

Le frittage est l'étape centrale de la production de carbure de tungstène. Grâce à un traitement à haute température, les particules de poudre se lient, se diffusent et se densifient pour former un produit final présentant la microstructure et les propriétés mécaniques requises. La production industrielle adopte principalement le frittage en phase liquide sous vide.

Illustration du processus de frittage du carbure de tungstène

1. Traitement préalable au frittage (désagrégation et pré-frittage)

Désagrégation : Si des agents de formation sont présents, ils doivent être éliminés pendant la phase initiale de chauffage. Sous vide, à une température comprise entre 200 et 600 °C, la température est augmentée lentement (5 à 10 °C/min) et maintenue pendant 1 à 2 heures. Le liant résiduel doit être ≤ 0,11 TP5T.

Préfrittage (800–1000 °C) : Les objectifs sont les suivants :

- Éliminer les gaz adsorbés (O₂, H₂O) à la surface des poudres

- Permettre une diffusion initiale dans la phase liante afin de renforcer le compact.

- Éliminer les traces d'impuretés telles que le soufre et le phosphore.

2. Étape de frittage (frittage en phase liquide sous vide en quatre étapes)

Les températures de frittage varient généralement entre 1380 et 1500 °C, soit 50 à 100 °C au-dessus du point de fusion du liant. Le niveau de vide doit être ≥ 10⁻³ Pa afin d'éviter l'oxydation et la décarburation.

Étape 1 : Chauffage à basse température (température ambiante → 1200 °C)

Changements physiques : Les gaz résiduels s'échappent ; le liant se décompose ; les particules de poudre commencent à se lier légèrement grâce aux forces de van der Waals.

Contrôle : Vitesse de chauffage de 5 à 10 °C/min pour éviter la fissuration due à un dégagement rapide de gaz.

Étape 2 : Frittage à l'état solide (1200 °C → point de fusion du liant)

Changements chimiques et physiques :

- Le cobalt commence à se diffuser

- Les particules WC développent une croissance du col entre les particules

- La densité relative augmente jusqu'à 70-80%.

- Le volume des pores diminue

Étape 3 : Frittage en phase liquide (point de fusion du liant → température maximale)

Fusion du liant : Le Co devient entièrement liquide et comble les espaces entre les particules de WC. Pourcentage en phase liquide ≈ 0,85 × teneur en Co en raison de la formation partielle d'une solution solide WC-Co.

Mécanismes clés :

- Mouillage et capillarité : Le liquide Co mouille le WC (angle de mouillage ≈ 0°), rassemble les particules et favorise la densification.

- Dissolution-précipitation : Le WC se dissout partiellement dans le Co liquide et se précipite à nouveau, créant ainsi une liaison métallurgique.

- Densification rapide : Densité relative finale ≥ 951 TP5T ; porosité ≤ 21 TP5T.

Étape 4 : Maintien et refroidissement (température maximale → température ambiante)

Tenue : 1 à 2 heures à 1380-1500 °C pour stabiliser la microstructure ; la taille des grains de carbure de tungstène est contrôlée entre 0,5 et 5 µm.

Refroidissement : Refroidissement du four à 5-10 °C/min (ou refroidissement à l'huile si nécessaire). Un refroidissement trop rapide peut provoquer un craquage thermique. Lorsque le Co se solidifie, les particules de WC se lient solidement entre elles.

3. Technologies spéciales de frittage (pour les alliages haute performance)

Frittage à basse pression (LPS)

Pendant le frittage maximal, une pression d'argon de 0,5 à 5 MPa est appliquée pour supprimer la décarburation du WC (2WC → W₂C + C). La densité finale peut atteindre ≥99,8%.

Frittage par plasma étincelant (SPS)

Le courant pulsé génère un échauffement rapide par effet Joule (100 à 200 °C/min). Le frittage se produit à une température comprise entre 800 et 1 200 °C sous une pression de 50 à 100 MPa en 5 à 30 minutes.

Avantages : Produit un carbure à grains ultrafins (≤0,5 μm) avec une dureté supérieure de 10 à 15%.

Pressage isostatique à chaud (HIP)

Les compacts post-frittage sont traités à une température comprise entre 1 200 et 1 400 °C sous une pression d'argon comprise entre 100 et 200 MPa.

Effet : Élimine les pores résiduels ; densification proche de 100%. Indispensable pour les outils de coupe haut de gamme.

Processus post-frittage : amélioration de la précision et des performances

Après le frittage, les composants en carbure de tungstène doivent subir une série de procédures de finition et d'inspection afin de garantir une précision dimensionnelle, une intégrité structurelle et une qualité de surface conformes aux exigences de l'application.

1. Nettoyage et inspection

Nettoyage des surfaces : Les couches d'oxyde et les résidus de surface formés pendant le frittage sont éliminés par sablage ou léger meulage.

Contrôle dimensionnel : Les machines à mesurer tridimensionnelles (CMM) sont utilisées pour vérifier les dimensions et tolérances critiques.

Analyse microstructurale : L'examen métallographique évalue :

- Distribution granulométrique WC

- Uniformité de la phase (co) du liant

- Contenu et morphologie des pores

Essais mécaniques : Les tests types comprennent :

- Dureté (HRA ou HV)

- Résistance à la rupture (KIC)

- Résistance à la rupture transversale (TRS)

2. Finition de précision (selon les besoins)

Broyage : Les meules diamantées sont utilisées pour obtenir le résultat souhaité. rugosité de surface et précision géométrique. La grande dureté du carbure de tungstène rend les abrasifs diamantés indispensables.

Préparation des bords : L'affûtage ou l'arrondi des arêtes élimine les micro-éclats et les bavures, améliorant ainsi la durée de vie de l'outil et la stabilité de coupe.

Revêtement : PVD (dépôt physique en phase vapeur) ou CVD (dépôt chimique en phase vapeur) revêtements— tels que TiN, AlTiN, TiCN ou DLC — sont appliqués pour améliorer la résistance à l'usure, la résistance à l'oxydation et les performances de coupe.

Contrôles clés des processus et dépannage courant

Les performances du carbure de tungstène sont directement déterminées par la qualité de la poudre, l'uniformité du mélange, la densification par frittage et le contrôle de la microstructure. Un contrôle strict du processus est essentiel pour garantir des performances stables et éviter les défauts.

1. Points clés de contrôle des processus

- Pureté de la poudre : Teneur en oxygène ≤ 0,11 TP5T, teneur en fer ≤ 0,051 TP5T afin d'éviter toute inclusion d'oxyde et toute contamination.

- Homogénéité du mélange : Écart type de la distribution du cobalt ≤ 5% (vérifié par cartographie EDS).

- Densification par frittage : Densité finale ≥ 99,51 TP5T, porosité ≤ 0,51 TP5T pour les grades haute performance.

- Contrôle de la microstructure : La granulométrie du WC doit rester uniforme (coefficient de variation ≤ 20%), sans grains anormaux ≥ 10 μm.

2. Problèmes courants et solutions

Formation de pores (porosité excessive)

- Augmenter la température de frittage ou prolonger le temps de maintien

- Utiliser un frittage à basse pression ou un HIP post-frittage

- Veiller à ce que la teneur en liant soit adéquate et que le mélange soit homogène.

Grossissement des grains

- Ajouter des inhibiteurs de croissance des grains tels que VC ou Cr₃C₂.

- Réduire la température de frittage

- Réduire le temps de maintien du frittage

Décarburation ou cémentation

- Maintenir un niveau de vide adéquat pendant le frittage

- Ajuster la teneur en carbone de la poudre WC avant le mélange

- Ajouter du TaC/NbC pour stabiliser le bilan carbone

Fissuration et déformation

- Optimiser les paramètres de pressage pour garantir un compactage uniforme

- Réduisez les contraintes internes grâce à des vitesses de refroidissement contrôlées

- Utiliser le pressage isostatique pour éliminer les gradients de densité

Optimisation des processus et innovations

La fabrication traditionnelle du carbure cémenté WC-Co implique plusieurs étapes à haute température (carburation et frittage) qui sont énergivores et chronophages. Les récentes avancées technologiques visent à simplifier le processus, à raccourcir les cycles et à améliorer le contrôle de la microstructure.

1. Cémentation in situ et frittage rapide

Cette méthode utilise comme matières premières de la poudre de tungstène, de la poudre de cobalt, du noir de carbone et des sources de carbone organique. La cémentation et le frittage sont réalisés simultanément dans un système de frittage par plasma à étincelles (SPS).

Principales conclusions :

- La meilleure composition de phase (WC + Co purs) est obtenue lorsque la teneur en carbone est égale à 1,2 fois la valeur théorique.

- À 1250 °C, les grains de WC sont uniformes et ne présentent aucune croissance anormale.

- L'optimisation des profils de pression réduit considérablement la porosité et augmente la densification.

2. Broyage à haute énergie assisté par plasma

Le plasma à décharge diélectrique à barrière est utilisé pour améliorer l'efficacité du broyage à haute énergie dans un broyeur à billes, permettant un raffinage et une activation efficaces des poudres de W-C-Co en 1 à 3 heures.

Avantages :

- Temps de fraisage considérablement réduit

- Les poudres activées peuvent être directement frittées à environ 1390 °C.

- Réalise “ une seule étape de cémentation + frittage ”

- Élimine le besoin de deux processus distincts à haute température.

3. Frittage par réaction au micro-ondes

En utilisant de la poudre W, de la poudre Co et du noir de carbone comme matières premières, le chauffage par micro-ondes permet à la fois la cémentation et la densification.

Principales observations :

- Lorsque la température dépasse 1100 °C, le W est entièrement carburé en WC.

- À 1300 °C, l'alliage atteint une bonne densification.

- Le chauffage par micro-ondes permet un chauffage interne rapide et uniforme, ce qui conduit à des microstructures plus fines.

Conclusion

La fabrication du carbure de tungstène est un processus d'ingénierie hautement précis et systématique, depuis la préparation de la poudre jusqu'au mélange, au formage, au frittage et à la finition finale. Chaque étape influence directement la dureté, la ténacité et la résistance à l'usure du matériau. Grâce aux progrès constants réalisés dans la production de poudres ultrafines, aux technologies de frittage rapide telles que le SPS et aux méthodes innovantes de cémentation en une seule étape, le carbure de tungstène continue d'évoluer vers des grains ultrafins, une densité plus élevée et des structures composites multifonctionnelles.

À l'avenir, ces matériaux et procédés améliorés joueront un rôle de plus en plus important dans l'aérospatiale, la fabrication haut de gamme, l'outillage de précision et d'autres domaines industriels de pointe.