Wprowadzenie do obróbki elektrochemicznej (ECM)

Obróbka elektrochemiczna (ECM) to metoda wykorzystująca kontrolowane reakcje elektrochemiczne do usuwania materiału z przedmiotu obrabianego, co czyni ją potężną techniką w nowoczesnej produkcji. Proces ten można pogrupować [...]

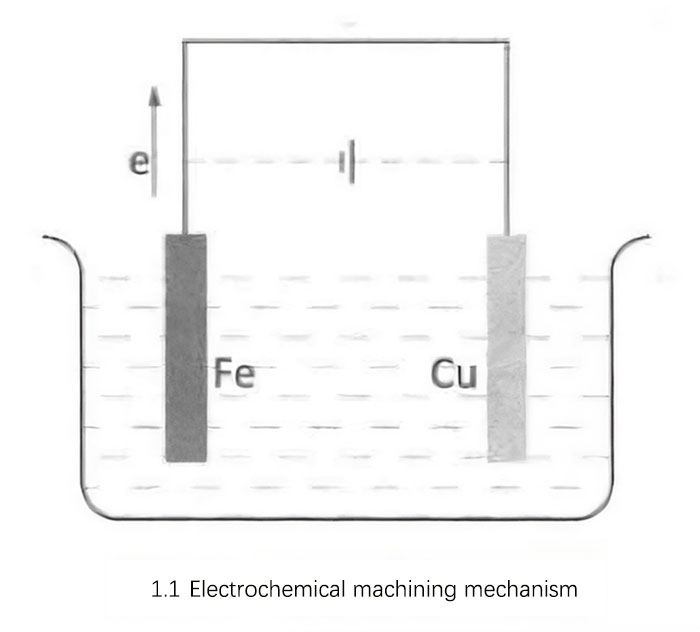

Obróbka elektrochemiczna (ECM) to metoda wykorzystująca kontrolowane reakcje elektrochemiczne do usuwania materiału z przedmiotu obrabianego, co czyni ją potężną techniką w nowoczesnej produkcji. Proces ten można podzielić na dwie podstawowe kategorie: produkcję subtraktywną i addytywną. Metody subtraktywne obejmują samo ECM, polerowanie elektrochemiczne i elektrochemiczne usuwanie zadziorów, podczas gdy metody addytywne obejmują elektroformowanie, galwanizację i galwanizację elektroszczotkową. W przeciwieństwie do obróbki elektroerozyjnej (EDM), ECM oferuje kilka wyraźnych zalet, takich jak wyższa szybkość usuwania materiału, brak strefy wpływu ciepła, gładsze wykończenie powierzchni i brak zużycia narzędzia.

Podstawowe zasady ECM

W ECM usuwanie metalu odbywa się poprzez rozpuszczanie anodowe. Gdy metal jest zanurzony w roztworze własnych jonów, następuje wymiana elektronów, co prowadzi do powstania podwójnej warstwy na granicy faz metal-roztwór. Warstwa ta powoduje różnicę potencjałów znaną jako równowagowy potencjał elektrody. ECM wykorzystuje tę zasadę poprzez zastosowanie zewnętrznego pola elektrycznego w celu zwiększenia szybkości przepływu elektronów, przyspieszając anodowe rozpuszczanie metalu na anodzie i osadzanie na katodzie.

Działalność naszej fabryki: Projektujemy, opracowujemy i produkujemy formy do metalurgii proszków, części z węglików spiekanych, formy do wtrysku proszków, oprzyrządowanie do tłoczenia i precyzyjne części form. Whatsapp:+8618638951317. E-mail: [email protected],

Charakterystyka technologii obróbki elektrochemicznej

- Wszechstronność materiału:

ECM może wydajnie obrabiać trudne do cięcia materiały, takie jak węglik wolframu, węglik tytanu i stopy wysokotemperaturowe. Proces ten jest idealny do tworzenia złożonych elementów na materiałach o wysokiej wytrzymałości, w tym łopatkach silników lotniczych i dyszach silników rakietowych. - Brak naprężeń mechanicznych:

Ponieważ ECM nie wiąże się z żadnymi siłami skrawania ani naprężeniami termicznymi, nadaje się szczególnie do obróbki delikatnych, cienkościennych części, które mogłyby ulec odkształceniu w konwencjonalnych procesach obróbki. Brak naprężeń szczątkowych i stref wpływu ciepła zapewnia wysoką jakość obrabianych powierzchni, wolnych od zadziorów i uszkodzeń termicznych. - Trwałość narzędzia:

Narzędzia używane w ECM nie ulegają fizycznemu zużyciu, co znacznie wydłuża ich żywotność. Kluczowe jest jednak zarządzanie osadzaniem się produktów katodowych i zapobieganie potencjalnym oparzeniom zwarciowym na katodzie. - Ograniczenia materiałowe i konstrukcyjne:

ECM może przetwarzać tylko materiały przewodzące i jest mniej odpowiedni dla substancji nieprzewodzących. Chociaż sprzęt ECM stanowi wyższą inwestycję początkową i wymaga więcej miejsca niż tradycyjne zestawy do obróbki, rekompensuje to swoją wydajnością i zdolnością do wytwarzania złożonych geometrii. - Kwestie ochrony środowiska i bezpieczeństwa:

Elektrolity stosowane w ECM mogą być żrące i z czasem mogą powodować degradację sprzętu. Ponadto utylizacją produktów elektrolitycznych należy zarządzać ostrożnie, aby zminimalizować wpływ na środowisko.

Zastosowania obróbki elektrochemicznej

ECM jest szeroko stosowany w branżach wymagających precyzji i skomplikowanych detali w trudnych do obróbki materiałach. Jego zastosowania obejmują między innymi:

- Przemysł lotniczy i kosmiczny: Do produkcji komponentów, takich jak zintegrowane wirniki i łopatki turbin.

- Motoryzacja: Do produkcji złożonych części, takich jak dysze wtryskiwaczy i elementy przekładni.

- Medyczne: Do tworzenia skomplikowanych elementów implantów biomedycznych i narzędzi chirurgicznych.

Wnioski

Obróbka elektrochemiczna wyróżnia się jako wysoce wyspecjalizowana, wydajna i skuteczna metoda wytwarzania złożonych kształtów geometrycznych w materiałach przewodzących, które są trudne do obróbki konwencjonalnymi metodami. Jej zdolność do zapewnienia precyzji bez wywoływania naprężeń mechanicznych lub termicznych sprawia, że ECM jest nieocenionym procesem w dziedzinach wymagających najwyższej dokładności i integralności w produkcji komponentów. Oczekuje się, że wraz z postępem technologicznym, zastosowania i możliwości ECM będą się rozszerzać, jeszcze bardziej umacniając jego rolę w nowoczesnym krajobrazie produkcyjnym.