Mikroelektroformowanie: zastosowania, zalety i wady

Odkryj zastosowania, możliwości i wyzwania związane z elektroformowaniem. Dowiedz się, w jaki sposób mikroelektroformowanie pozwala tworzyć precyzyjne metalowe części i komponenty.

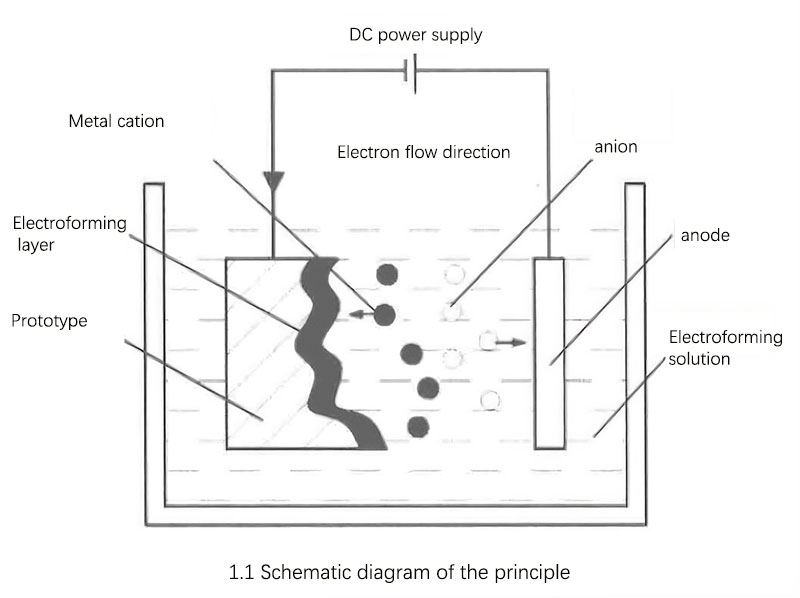

Mikroformowanie elektrolityczne to wyspecjalizowana forma galwanizacji, która obejmuje precyzyjne osadzanie jonów metali na przewodzącej formie w celu tworzenia złożonych i szczegółowych części metalowych. Polega ona na ciągłym redukowaniu i osadzaniu kationów metalu na formie katodowej w celu utworzenia elektroformowanej części, jak pokazano na rysunku 1.1. W tym procesie elektroformowany materiał metalowy służy jako anoda, forma przewodząca działa jako katoda, a roztwór soli elektroformowanego materiału metalowego jest używany jako elektrolit. Metal anody traci elektrony i generuje jony metalu, które następnie w sposób ciągły osadzają się na katodzie. Gdy osadzona warstwa metalu osiągnie pożądaną grubość, zasilanie jest odłączane, a osadzona warstwa jest oddzielana od formy, w wyniku czego powstaje elektroformowana część o kształcie przeciwnym do kształtu formy. Technologia ta odgrywa kluczową rolę w produkcji mikroelementów w różnych gałęziach przemysłu, wykorzystując elektrochemiczne osadzanie katodowe do precyzyjnej produkcji.

Mikroelektroformowanie Schemat zasad działania

Niskie ceny rozwiązań dostosowanych do indywidualnych potrzeb. Nasza działalność fabryczna obejmuje projektowanie, opracowywanie i produkcję form do metalurgii proszkowej, części z węglika spiekanego, form do wtrysku proszku, narzędzi do tłoczenia i precyzyjnych części form.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

Zalety mikroelektroformowania

- Wysoka precyzja i szczegółowość:

Mikroelektroformowanie wyróżnia się dokładnym odwzorowaniem złożonych konturów i skomplikowanych detali. Dzięki temu idealnie nadaje się do zastosowań wymagających wysokiej wierności oryginalnym projektom form. - Wyjątkowa dokładność wymiarowa:

Proces osiąga bardzo wysoką dokładność wymiarową, z chropowatością powierzchni potencjalnie tak drobną jak Ra 0,1 μm. Spójność jest utrzymywana na wielu częściach produkowanych z tej samej formy, zapewniając jednolitość w produkcji masowej. - Elastyczność w zakresie rozmiaru i kształtu części:

Rozmiar części może się znacznie różnić, a proces skutecznie przekształca złożone kontury wewnętrzne w prostsze kontury zewnętrzne, ułatwiając produkcję części o skomplikowanych strukturach wewnętrznych. - Regulowane właściwości materiału:

Modyfikując warunki elektroformowania i skład elektrolitu, można precyzyjnie dostroić właściwości mechaniczne i fizyczne osadzanego metalu. Dodatkowo, elektroformowanie może łączyć materiały, które tradycyjnie są trudne do spawania. - Efektywność kosztowa i zasobooszczędność:

Mikroformowanie elektryczne wymaga stosunkowo niskich nakładów inwestycyjnych i kosztów operacyjnych. Proces ten wymaga minimalnych nakładów na obróbkę, a zarówno materiał odpadowy, jak i formy mogą być poddane recyklingowi lub ponownie wykorzystane, co dodatkowo obniża koszty.

Wyzwania i ograniczenia związane z mikroelektroformowaniem

- Szybkość przetwarzania:

Jedną z istotnych wad jest niska prędkość elektroformowania, która może nadmiernie wydłużyć czas produkcji, szczególnie w przypadku złożonych części lub grubszych osadów. - Jakość zdeponowanej warstwy:

Jakość warstwy metalu może być niespójna, z typowymi problemami, takimi jak guzki, otwory, grube ziarna i nadmierne naprężenia wewnętrzne. Wady te mogą zagrażać fizycznej i mechanicznej integralności części, prowadząc do potencjalnych awarii. - Kwestie jednolitości:

Nierównomierny rozkład pola elektrycznego na złożonych powierzchniach formy może prowadzić do nierównomiernej grubości osadzanych warstw. Problem ten ma tendencję do nasilania się przy dłuższych czasach osadzania, wpływając na ogólną jakość i wydajność części. - Ograniczone opcje materiałów:

Zakres materiałów odpowiednich do mikroelektroformowania jest nieco ograniczony, co może nie spełniać wszystkich wymagań aplikacji.

Zastosowania mikroelektroformowania

Mikroelektroformowanie jest integralną częścią takich branż jak lotnictwo, maszyny precyzyjne, elektronika samochodowa, biomedycyna i obronność. Wspiera między innymi produkcję mikroform do biosensorów, mikroturbin, mikrootworów o wysokim współczynniku kształtu i mikroprzepływomierzy. Proces ten ma również kluczowe znaczenie w zaawansowanych technikach mikrofabrykacji, takich jak LIGA i EFAB, które są niezbędne do produkcji precyzyjnych urządzeń w mikroskali.

Wnioski

Podczas gdy mikroelektroformowanie oferuje niezrównaną precyzję i elastyczność w produkcji komponentów w mikroskali o złożonej geometrii, stoi przed wyzwaniami związanymi z szybkością, spójnością jakości i ograniczeniami materiałowymi. Ciągłe postępy w technologii elektroformowania i optymalizacji procesów mają kluczowe znaczenie dla pokonania tych przeszkód i rozszerzenia zakresu zastosowań. Zdolność do precyzyjnego kontrolowania właściwości materiału i wymiarów części sprawia, że mikroelektroformowanie jest cennym narzędziem w zestawie narzędzi inżynierii precyzyjnej.