Proces mikroobróbki elektroerozyjnej: Przewodnik po precyzyjnej obróbce elektroerozyjnej

Poznaj zasady, zastosowania i techniki mikroobróbki elektroerozyjnej. Przewodnik po mikroobróbce elektroerozyjnej w inżynierii precyzyjnej.

Mikroobróbka elektroerozyjna (EDM) to zaawansowana technika produkcji wykorzystywana w sektorze inżynierii precyzyjnej do obróbki materiałów przewodzących. Proces ten znacznie różni się od konwencjonalnych metod obróbki, ponieważ wykorzystuje energię elektryczną, a nie mechaniczną. Poniżej przedstawiamy podstawowe zasady rządzące mikroobróbką elektroerozyjną i opisujemy, w jaki sposób skutecznie osiąga ona wysoką precyzję obróbki.

Podstawowa zasada działania mikroobróbki elektroerozyjnej

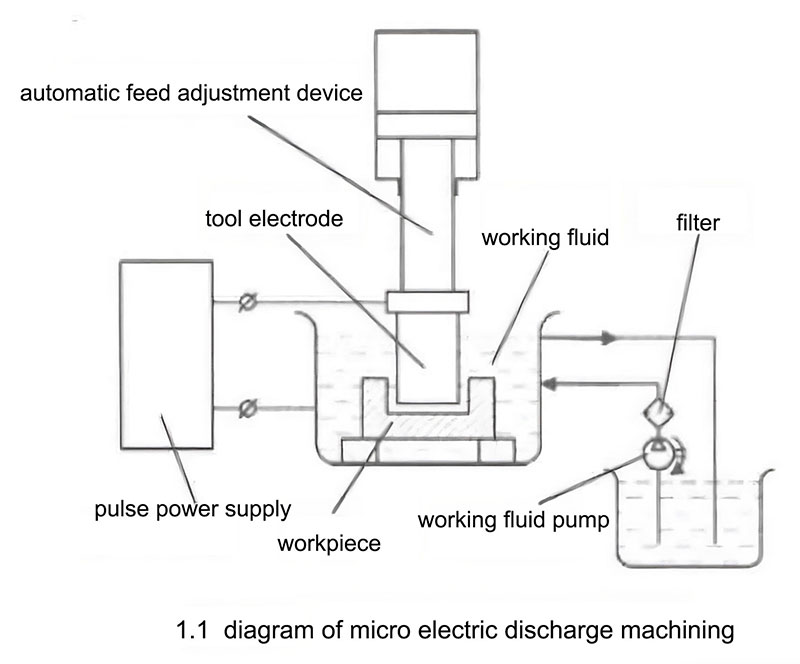

Mikrodrążenie elektroerozyjne działa na zasadzie usuwania materiału poprzez kontrolowane użycie iskier elektrycznych, które występują między elektrodą narzędzia a przedmiotem obrabianym, a wszystko to w izolującym ciekłym medium. Rysunek 1.1 przedstawia schemat podstawowego sprzętu używanego w mikro EDM. Podczas procesu obróbki zasilacz impulsowy dostarcza impulsy prądu stałego, a automatyczne urządzenie sterujące posuwem utrzymuje niewielką szczelinę między elektrodą narzędzia a obrabianym przedmiotem. Metal jest usuwany przez natychmiastową erozję wysokotemperaturową spowodowaną pulsującymi iskrami, w wyniku czego powstają kratery wyładowcze. W przeciwieństwie do tradycyjnej obróbki mechanicznej, która opiera się na energii mechanicznej do usuwania materiału, mikro EDM opiera się na energii elektrycznej. Dodatkowo, ponieważ elektroda narzędzia i obrabiany przedmiot zachowują niewielką szczelinę bez bezpośredniego kontaktu, nie występuje makroskopowa siła skrawania, co pozwala na obróbkę przedmiotów o twardości wyższej niż materiał narzędzia. Kluczowe komponenty i ich funkcje w mikro EDM są następujące:

Działalność naszej fabryki: Projektujemy, opracowujemy i produkujemy formy do metalurgii proszków, części z węglików spiekanych, formy do wtrysku proszków, oprzyrządowanie do tłoczenia i precyzyjne części form. Whatsapp:+8618638951317. E-mail: [email protected],

Schemat mikroobróbki elektroerozyjnej

- Zasilacz impulsowy:

- Generuje impulsy prądu stałego (DC), które są niezbędne do tworzenia iskier elektrycznych potrzebnych do obróbki.

- Automatyczna kontrola posuwu:

- Utrzymuje optymalną małą szczelinę między elektrodą narzędzia a obrabianym przedmiotem, zapewniając spójne generowanie iskry i usuwanie materiału.

- Interakcja elektrody i przedmiotu obrabianego:

- Elektroda narzędzia i obrabiany przedmiot nie stykają się fizycznie; zamiast tego utrzymywana jest niewielka szczelina, w której pojawiają się iskry, co pozwala narzędziu na obróbkę materiałów twardszych od siebie bez bezpośredniego kontaktu lub makroskopowych sił skrawania.

Mechanika usuwania materiału

Proces usuwania materiału w mikro EDM jest ułatwiony dzięki kilku etapom:

- Tworzenie pola elektrycznego:

- Impulsowe napięcie wytwarza nierównomierne pole elektryczne pomiędzy elektrodami. Gdy natężenie pola osiąga wartość krytyczną, powoduje emisję pola, prowadząc do emisji szybkich elektronów.

- Jonizacja i rozpad:

- Emitowane elektrony zderzają się z atomami w płynie roboczym, jonizując je i ostatecznie powodując rozpad płynu, który tworzy kanał wyładowczy.

- Wytwarzanie ciepła i erozja materiału:

- Szybki ruch jonów i elektronów w kanale generuje znaczne ciepło, powodując topnienie i parowanie materiału na powierzchniach elektrod, tworząc kratery wyładowcze.

- Usuwanie produktów erozji:

- Rozprężanie gazu w kanale wylotowym wywiera ciśnienie, które pomaga usunąć stopione i odparowane materiały ze strefy wylotowej.

Kontrola i optymalizacja w mikroobróbce elektroerozyjnej

W mikro EDM kontrola czasu trwania impulsu i interwału jest kluczowa. Po każdym impulsie wyładowania:

- Dejonizacja płynu roboczego:

- Ciecz robocza potrzebuje czasu, aby powrócić do stanu izolacji. Niewystarczająca dejonizacja może prowadzić do niepożądanych stabilnych wyładowań łukowych, które mogą uszkodzić proces obróbki.

- Czas interwału impulsu:

- Odpowiedni czas pomiędzy impulsami zapewnia pełną dejonizację płynu i usunięcie produktów erozji, zapobiegając zwarciom i zapewniając stabilność kolejnych wyładowań.

Zastosowania i zalety

Mikrodrążenie elektroerozyjne jest szeroko stosowane w branżach wymagających wysokiej precyzji i możliwości obróbki bardzo twardych materiałów. Jej zastosowania obejmują takie sektory, jak lotnictwo i kosmonautyka do obróbki otworów chłodzących w łopatkach turbin, medycyna do tworzenia skomplikowanych implantów oraz przemysł narzędzi i matryc do szczegółowego wytwarzania form.

Wnioski

Mikrodrążenie elektroerozyjne wyróżnia się w świecie produkcji ze względu na jego zdolność do precyzyjnej obróbki materiałów przewodzących o dowolnej twardości bez bezpośredniego kontaktu. Proces ten jest integralną częścią produkcji złożonych geometrii, które są trudne do osiągnięcia przy użyciu tradycyjnych metod obróbki. Ciągły rozwój technologii mikro EDM stale zwiększa jej możliwości, czyniąc z niej krytyczne narzędzie w arsenale nowoczesnych technik produkcyjnych.

Zalecane produkty

Powiązane posty

- Wykończenie powierzchni elektrodrążarek drutowych - Chropowatość obróbki elektroerozyjnej Wykres i przewodnik

- Elektroerozyjna obróbka drutowa a elektroerozyjna obróbka iskrowa: kluczowe różnice i rodzaje maszyn

- Wiercenie otworów metodą elektroerozyjną drutową: precyzyjne metody, zalety i ograniczenia

- Elektroerozyjna obróbka drutowa węglików: Czy można obrabiać węglik wolframu za pomocą elektroerozji?