Mikroobróbka elektrochemiczna (ECM): zalety i wady

Odkryj zastosowania, możliwości i wyzwania związane z obróbką elektrochemiczną. Dowiedz się, w jaki sposób mikroobróbka elektrochemiczna pozwala tworzyć precyzyjne części i komponenty metalowe.

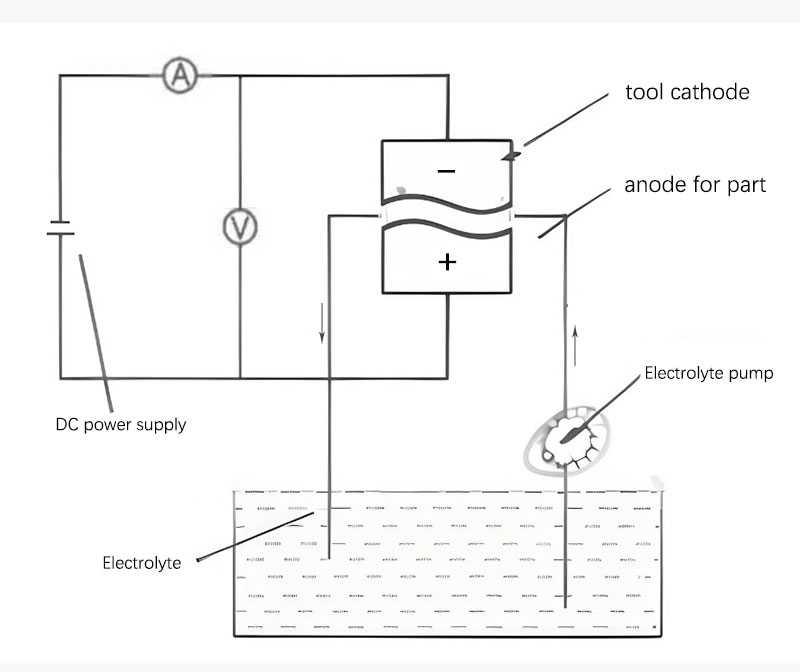

Mikroobróbka elektrochemiczna (ECM) wyróżnia się jako nietradycyjny proces obróbki, który wykorzystuje elektrochemiczne rozpuszczanie anodowe do precyzyjnego kształtowania przedmiotów obrabianych bez bezpośredniego kontaktu narzędzia z materiałem. Technika ta jest szczególnie korzystna w przypadku obróbki materiałów przewodzących o dowolnej twardości i złożoności.

Zalety Micro ECM

Niskie ceny rozwiązań dostosowanych do indywidualnych potrzeb. Nasza działalność fabryczna obejmuje projektowanie, opracowywanie i produkcję form do metalurgii proszkowej, części z węglika spiekanego, form do wtrysku proszku, narzędzi do tłoczenia i precyzyjnych części form.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

Schemat zasady obróbki mikroelektrochemicznej

- Wszechstronne przetwarzanie materiałów:

- Szeroki zakres: Micro ECM może przetwarzać różne materiały przewodzące, w tym trudnoskrawalne stopy i węgliki spiekaneniezależnie od ich właściwości mechanicznych.

- Stopy wysokotemperaturowe i stal nierdzewna: Szczególnie skuteczny w przypadku materiałów, których obróbka konwencjonalnymi metodami stanowi wyzwanie.

- Technika bezkontaktowa:

- Mniejsze zużycie narzędzi: Narzędzie nie styka się fizycznie z obrabianym przedmiotem, co minimalizuje zużycie i wydłuża żywotność narzędzia.

- Idealny do delikatnych części: Nadaje się do obróbki cienkościennych i łatwo odkształcalnych elementów bez wywoływania naprężeń mechanicznych lub deformacji.

- Najwyższa jakość powierzchni:

- Gładkie wykończenia: Osiąga chropowatość powierzchni pomiędzy 0,2-1,6 μm.

- Brak uszkodzeń termicznych lub mechanicznych: Proces ten pozwala uniknąć stref wpływu ciepła, naprężeń szczątkowych, mikropęknięć, zadziorów lub wypływek, zapewniając wysokiej jakości wykończenie.

- Wydajność i trwałość:

- Wysoka szybkość cięcia: Micro ECM jest zdolny do szybkiej obróbki, co jest korzystne w przypadku produkcji wielkoseryjnej.

- Narzędzia o długiej żywotności: Brak fizycznego zużycia i nieosadzeniowy charakter reakcji katodowej przyczyniają się do dłuższej żywotności narzędzia.

Wyzwania i wady mikro ECM

- Precyzja i kontrola:

- Dokładność porównawcza: Mimo wysokiej skuteczności, mikro ECM nie zawsze osiąga precyzję procesów takich jak obróbka elektroerozyjna (EDM), zwłaszcza w przypadku skomplikowanych elementów trójwymiarowych.

- Problemy z kontrolą: Obróbka małych otworów i wąskich szczelin może stanowić wyzwanie ze względu na trudności w kontrolowaniu przepływu elektrolitu i utrzymaniu stabilnych warunków procesu.

- Wpływ na środowisko i zdrowie:

- Zanieczyszczenia: Produkty uboczne obróbki elektrolitycznej mogą być szkodliwe dla środowiska i zdrowia ludzkiego, jeśli nie są odpowiednio zarządzane.

- Recykling i obsługa: Wymagane są specjalne środki w celu zarządzania i recyklingu elektrolitycznych produktów ubocznych w celu złagodzenia wpływu na środowisko.

- Sprzęt i koszty:

- Kompleksowa konfiguracja: Sprzęt niezbędny do mikro ECM jest złożony i wymaga znacznej przestrzeni.

- Wysoka inwestycja początkowa: Koszt utworzenia mikroinstalacji ECM może być znaczny, co ogranicza jej dostępność dla mniejszych firm.

Zastosowania Micro ECM

Mikro ECM nadaje się szczególnie do zastosowań gdzie integralność wykończenia powierzchni ma kluczowe znaczenie, a tradycyjne metody obróbki mogą wpływać negatywnie na jakość elementów. Jego zastosowania obejmują różne branże high-tech:

- Przemysł lotniczy i obronny: Produkcja części o złożonej geometrii i wysokiej jakości powierzchni.

- Motoryzacja: Produkcja wysokiej klasy komponentów, takich jak wtryskiwacze paliwa do silników wysokoprężnych.

- Mikroprodukcja: Produkcja mikropłaskich cewek do czujników i drobnych komponentów do mikropojazdów powietrznych.

Wnioski

Obróbka mikroelektrochemiczna oferuje znaczące korzyści pod względem wszechstronności materiału, jakości powierzchni i integralności komponentów, co czyni ją nieocenionym procesem dla branż wymagających precyzyjnej, wysokiej jakości obróbki materiałów przewodzących. Jednak wyzwania związane z precyzją, wpływem na środowisko i kosztami sprzętu wymagają starannego rozważenia, aby zmaksymalizować korzyści i zminimalizować wady tej zaawansowanej technologii obróbki.