Acabamento de superfície de EDM de fio - Gráfico e guia de rugosidade de usinagem por descarga elétrica

Acabamento da superfície na usinagem por descarga elétrica (EDM): O corte com óleo pode atingir Ra 0,2 μm, o corte com água pode atingir Ra 0,4 μm, e o acabamento da superfície EDM geralmente varia entre Ra 0,2-0,3μm, além de um gráfico de rugosidade completo para orientar suas decisões de usinagem.

A eletroerosão a fio, também conhecida como usinagem por descarga elétrica (EDM), remove material usando faíscas elétricas controladas. O processo pode alcançar acabamentos superficiais muito finos, frequentemente medidos em valores Ra que variam de cortes de desbaste a acabamentos ultrafinos. O acabamento superficial obtido através da usinagem por descarga elétrica (EDM) varia: o corte a óleo pode atingir Ra 0,2μm, o corte a água Ra 0,4μm e o acabamento superficial EDM geralmente varia entre Ra 0,2-0,3μm, normalmente em torno de Ra 0,6-0,8μm. Nos casos em que as peças não podem ser polidas, o acabamento superficial de alta qualidade produzido pela EDM ou corte por descarga elétrica com fio torna-se crucial.

A rugosidade e o acabamento da superfície usinada são questões fundamentais na usinagem por descarga elétrica. A rugosidade descreve o perfil da superfície e é normalmente indicada pelo símbolo Ra, medido em micrômetros. Ela está relacionada à densidade e profundidade das texturas da superfície. O valor de Ra está significativamente associado à qualidade do acabamento da superfície. O acabamento da superfície mede a suavidade de uma superfície, refletindo as características de reflexão da luz. Quanto menor o valor do acabamento da superfície, mais brilhante ela parece, e vice-versa. Portanto, a rugosidade e o acabamento da superfície são dois indicadores importantes da qualidade da superfície dos produtos de carboneto, e o controle desses valores é um fator crítico que afeta a qualidade do processamento das peças.

Soluções personalizadas a preços baixos. Nossa fábrica se dedica ao projeto, desenvolvimento e fabricação de moldes para metalurgia do pó, peças de carboneto, moldes para injeção de pó, ferramentas de estampagem e peças de moldes de precisão.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

Gráfico de acabamento de superfície de edm (usinagem por descarga elétrica) de arame:

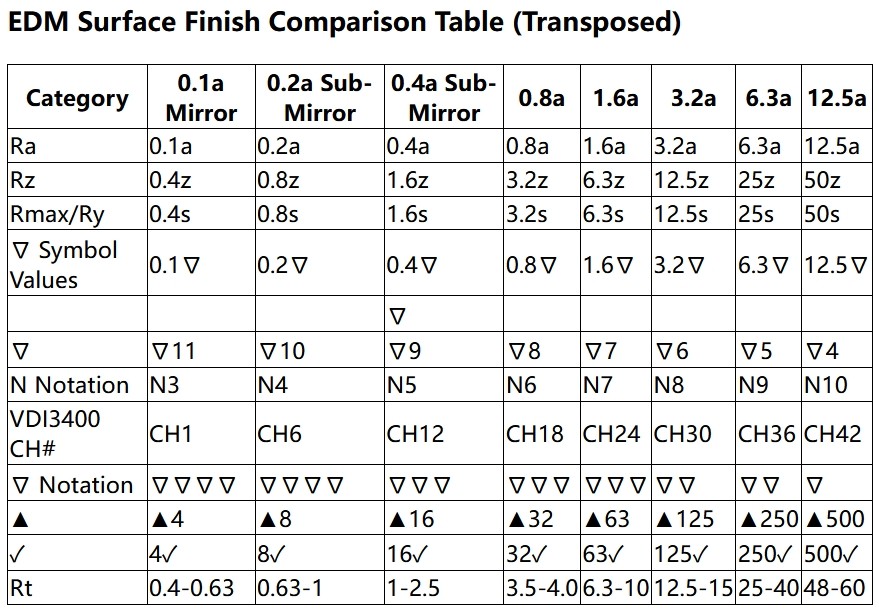

Tabela de comparação de acabamento de superfície EDM (transposta)

| Categoria | 0,1a Espelho | 0,2a Sub-espelho | 0,4a Sub-espelho | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

|---|---|---|---|---|---|---|---|---|

| Ra | 0.1a | 0.2a | 0.4a | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

| Rz | 0.4z | 0.8z | 1.6z | 3.2z | 6.3z | 12.5z | 25z | 50z |

| Rmax/Ry | 0.4s | 0.8s | 1.6s | 3.2s | 6.3s | 12.5s | 25s | 50s |

| ∇ Valores dos símbolos | 0.1∇ | 0.2∇ | 0.4∇ | 0.8∇ | 1.6∇ | 3.2∇ | 6.3∇ | 12.5∇ |

| ∇ | ∇11 | ∇10 | ∇9 | ∇8 | ∇7 | ∇6 | ∇5 | ∇4 |

| N Notação | N3 | N4 | N5 | N6 | N7 | N8 | N9 | N10 |

| VDI3400 CH# | CH1 | CH6 | CH12 | CH18 | CH24 | CH30 | CH36 | CH42 |

| ∇ Notação | ∇∇∇∇ | ∇∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇ | ∇∇ | ∇ |

| ▲ | ▲4 | ▲8 | ▲16 | ▲32 | ▲63 | ▲125 | ▲250 | ▲500 |

| ✓ | 4✓ | 8✓ | 16✓ | 32✓ | 63✓ | 125✓ | 250✓ | 500✓ |

| Rt | 0.4-0.63 | 0.63-1 | 1-2.5 | 3.5-4.0 | 6.3-10 | 12.5-15 | 25-40 | 48-60 |

Níveis de SPI correspondentes aos valores de Ra e ferramentas de polimento

| Nível SPI | Ferramenta de polimento | Correspondente Ra |

| Requisitos ópticos A0 | #6 Granalha de diamante 8000 | 0.012 |

| Espelho A1/#1 | #6 Granalha de diamante 6000 | 0.025 |

| Espelho A2/#2 | #3 Granalha de diamante 3000 | 0.05 |

| Espelho B1 | 600# Lixa | 0.08 |

| #3/B2 | 400# Lixa | 0.13 |

| C1 | 600# Oilstone | 0.4 |

| #4/C2 | 400# Oilstone | 0.8 |

| C3 | 320# Oilstone | 1.6 |

Corte por descarga elétrica com fio é um método de usinagem de precisão na fabricação moderna, conhecido por sua alta precisão e versatilidade no processamento de vários materiais. No entanto, o acabamento da superfície do corte é frequentemente um indicador-chave da qualidade do processamento.

Principais fatores que afetam o acabamento da superfície:

- Otimização da corrente de descarga: Ao otimizar a corrente de descarga e selecionar valores mais baixos de corrente, o processo de descarga pode ser controlado de forma eficaz para obter uma superfície de corte mais lisa.

- Ajuste do tempo de pulso de descarga: O ajuste do tempo de pulso de descarga permite o controle preciso da saída de energia do EDM. O tempo de pulso adequado pode promover a fusão uniforme e a evaporação do material, melhorando, assim, o acabamento da superfície do corte.

- Controle da folga entre o fio de molibdênio e a peça de trabalho: O controle adequado da folga garante a descarga contínua e evita a instabilidade causada por folgas excessivas, afetando diretamente o acabamento da superfície.

- Velocidade de corte adequada: A escolha da velocidade de corte afeta significativamente o acabamento da superfície. Velocidades de corte mais lentas ajudam a melhorar a suavidade, garantindo melhor controle do processo de usinagem.

- Inspeção e ajuste do desgaste do fio de molibdênio: A inspeção regular e a substituição de arames muito desgastados são fundamentais para manter a qualidade do acabamento da superfície.

- Manutenção da planicidade da mesa de trabalho: Manter a mesa de trabalho plana pode reduzir a vibração e a deformação durante o processo de usinagem, melhorando o acabamento da superfície.

Impacto do acabamento da superfície no corte de fios:

As superfícies de corte de alta qualidade não apenas melhoram a aparência do produto, mas também reduzem a necessidade de processamento posterior. O controle da zona afetada pelo calor e o alívio eficaz da tensão são essenciais para evitar rachaduras e deformações durante o processamento.

Como melhorar o acabamento da superfície de corte de arame:

- Escolha condições de corte apropriadas: Parâmetros razoáveis de descarga e de fluido de trabalho são fundamentais para reduzir a rugosidade da superfície.

- Reduzir o diâmetro do fio de corte: Quanto mais fino for o fio de corte, maior será o acabamento da superfície.

- Utiliza a tecnologia avançada de fios de molibdênio: O fio de molibdênio composto com baixo teor de óxido ajuda a estreitar a lacuna de descarga e a reduzir a rugosidade da superfície.

- Medidas de pós-processamento: Técnicas como polimento, retificação e polimento eletroquímico podem melhorar ainda mais o acabamento da superfície.

Conecte-se conosco