Процесс производства карбида вольфрама: от порошка до спекания

Объяснение процесса производства карбида вольфрама: от подготовки и смешивания порошка до формовки, спекания и отделки. Узнайте о ключевых процессах, средствах контроля и инновациях.

Карбид вольфрама, часто называемый “вольфрамовой сталью”, представляет собой композитный материал, изготовленный из высокопрочных металлических карбидов с высокой температурой плавления, таких как карбид вольфрама (WC), и прочных металлических связующих веществ, таких как кобальт (Co), с помощью порошковой металлургии. Он идеально сочетает в себе твердость керамики и прочность металлов, благодаря чему широко используется в режущих инструментах, буровых коронках для горных работ, формах и износостойких компонентах. Каждый этап, от подготовки порошка до окончательного спекания, напрямую влияет на конечные характеристики материала.

Подготовка сырья: отбор и предварительная обработка основных компонентов

Характеристики карбида вольфрама определяются его составом: карбиды тугоплавких металлов, такие как карбид вольфрама (WC) или карбид титана (TiC), служат в качестве твердой фазы, а металлы, такие как кобальт (Co) или никель (Ni), выступают в качестве связующей фазы. Чистота порошка, размер частиц и их распределение напрямую определяют характеристики конечного продукта.

Недорогие индивидуальные решения. Наша фабрика занимается проектированием, разработкой и производством форм для порошковой металлургии, карбидных деталей, форм для литья под давлением, штамповочных инструментов и прецизионных деталей для форм.

WhatsApp: +86 186 3895 1317 Электронная почта: [email protected]

Ключевые показатели качества включают чистоту порошка, размер частиц (обычно измеряемый с помощью сита Fisher Sub-Sieve Sizer) и распределение частиц по размеру.

1. Выбор основных компонентов

Твердая фаза: карбиды тугоплавких металлов

Основным компонентом является карбид вольфрама (WC), который имеет температуру плавления 2870 °C и твердость HV1800–2200, что составляет основу износостойкости цементированного карбида. В зависимости от требований к эксплуатационным характеристикам в качестве добавок могут использоваться TiC (улучшает термостойкость), TaC/NbC (утончение зерна и ударопрочность) или VC (ингибитор роста зерна). Типичные добавки составляют от 1 до 10%.

Требования: Содержание углерода контролируется на уровне 6,13%; примеси (O, Fe, Si) ≤0,1%, чтобы избежать дефектов спекания и неполного уплотнения.

Фаза связующего вещества: переходные металлы

Кобальт (Co) является основным связующим веществом благодаря своей превосходной смачиваемости WC (угол смачивания ≤10°), что обеспечивает прочное соединение посредством жидкофазного спекания. Альтернативными связующими веществами являются никель (Ni) и сплавы Ni-Co (улучшенная коррозионная стойкость). Типичное содержание связующего вещества составляет от 3 до 20% — более высокое содержание Co обеспечивает большую прочность, но меньшую твердость.

Требования: Чистота ≥99,5%; содержание кислорода ≤0,05% для предотвращения включений оксидов.

2. Предварительная обработка сырья

Обезвоживание и удаление примесей: Сырые порошки сушат в вакууме при температуре 120–150 °C в течение 2–4 часов. Если содержание кислорода превышает норму, порошки необходимо восстанавливать в атмосфере водорода при температуре 800–1000 °C в течение 1–2 часов. Восстановленный порошок Co обладает более высокой активностью, а восстановленный WC удаляет поверхностный WO₃.

Просеивание по размеру частиц: Порошки просеиваются через сита с ячейками размером 200–400 меш, чтобы удалить агломераты и обеспечить однородный начальный размер частиц. Типичные диапазоны размеров: порошок WC 0,2–5 мкм; порошок Co 1–3 мкм.

Подготовка порошка: синтез и контроль твердой фазы

На характеристики цементированного карбида сильно влияют размер частиц и морфология порошка WC. Промышленный порошок WC в основном производится с помощью “процесса цементирования порошка вольфрама”, который можно описать следующим образом:

1. Производство порошка вольфрама (исходный материал вольфрама)

В качестве прекурсора используется паравольфрамат аммония (APT, (NH₄)₁₀W₁₂O₄₁·xH₂O) или триоксид вольфрама (WO₃), который восстанавливается в два этапа:

Этап 1: WO₃ → WO₂ при 500–700 °C в атмосфере водорода

Шаг 2: WO₂ → W (вольфрамовый порошок) при 800–1000 °C

Ключевые параметры включают температурные градиенты (≈50 °C/ч) и скорость потока H₂ (1–2 л/мин), что позволяет получить порошок вольфрама с размером частиц 1–5 мкм, что имеет решающее значение для конечного размера WC.

2. Реакция цементации (синтез порошка WC)

Вольфрамовый порошок и сажа (чистота ≥99%, ≤0,1 мкм) смешиваются в стехиометрическом соотношении W:C = 93,87:6,13 и подвергаются углерожению в графитовой печи.

Низкотемпературная стадия (800–1200 °C): W₂C образуется в качестве промежуточной фазы.

Высокотемпературная стадия (1400–1600 °C): W₂C реагирует с углеродом с образованием WC.

Управление процессом: инертная/вакуумная среда; выдержка 2–4 часа; добавление избыточного углерода 0,1–0,3% для компенсации потери углерода.

Конечный порошок WC представляет собой серый шестиугольный кристалл с размером частиц 0,2–5 мкм.

3. Очистка порошка (опционально: ультратонкий/наноструктурированный WC)

Для применений, требующих высокой твердости и износостойкости, используется ультратонкий (≤0,5 мкм) или нано (≤100 нм) порошок WC. Обычные методы включают:

- Распылительная сушка + восстановление-цементация

- Плазменная обработка (5000–10 000 °C, быстрая цементация)

Из-за склонности ультрадисперсных порошков к агломерации при их приготовлении требуется использование диспергаторов, таких как ПЭГ.

Смешивание и грануляция: обеспечение однородности и формуемости

Цель смешивания заключается в тщательном и равномерном смешивании порошка карбида вольфрама, порошка кобальта и любых дополнительных карбиды, такие как TiC или TaC. Грануляция улучшает сыпучесть порошка, чтобы он соответствовал требованиям последующих процессов формования.

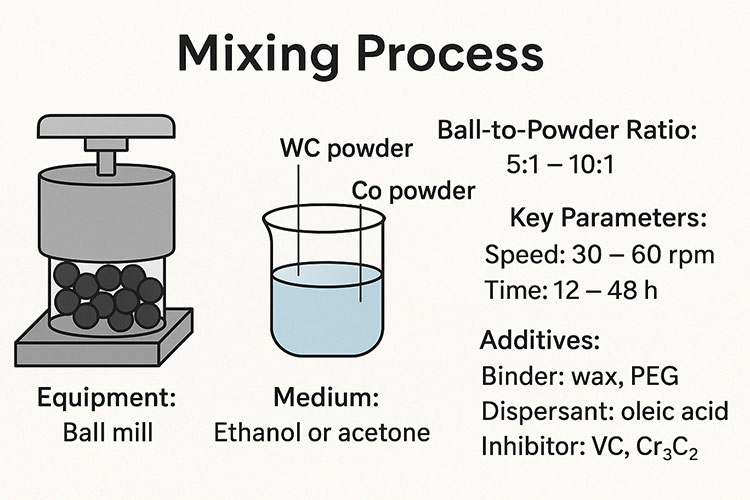

Иллюстрация процесса смешивания порошка карбида вольфрама и порошка кобальта

1. Процесс смешивания (преимущественно мокрое измельчение)

Оборудование: Шаровые мельницы (валкового или планетарного типа) и мельницы трения используют силы удара и сдвига между мелющими шарами для достижения смешивания и измельчения частиц.

Средний: Для предотвращения окисления порошка обычно используется абсолютный этанол или ацетон. Соотношение твердого и жидкого веществ обычно составляет от 1:1,2 до 1:1,5.

Соотношение шариков и порошка: Измельчение шаров WC-Co до порошкообразного состояния в соотношении 5:1–10:1 (размер шаров 3–10 мм в зависимости от размера частиц порошка).

Ключевые параметры:

- Скорость вращения: 30–60 об/мин (шаровая мельница), 150–300 об/мин (планетарная мельница)

- Время измельчения: 12–48 часов; однородность проверена с помощью EDS-анализа (стандартное отклонение распределения Co ≤5%)

- Контроль загрязнения: фрезерные чаши и шары из WC-Co для предотвращения загрязнения железом

Добавки:

- Формовочные агенты: парафин (2–5%), ПЭГ (3–8%) для повышения прочности зеленых брикетов

- Диспергаторы: олеиновая кислота (0,1–0,3%) для предотвращения агломерации

- Ингибиторы роста зерна: VC (0,2–0,5%), Cr₃C₂ (0,5–1%) для контроля роста зерен WC во время спекания

2. Сушка и грануляция

Сушка: Суспензия сушится с помощью ротационной испарительной печи (60–80 °C, вакуум −0,08 МПа) или распылительной сушки (вход 180–220 °C, выход 80–100 °C) для удаления растворителей и получения сухого порошка.

Грануляция: Высушенный порошок просеивают через сита с ячейками размером 20–60 меш, чтобы разбить мягкие агломераты и получить сыпучие гранулы.

Целевые свойства:

- Насыпная плотность: 1,5–2,5 г/см³

- Текучесть: ≤30 с на 50 г

- Соответствует требованиям прессования для равномерного заполнения матрицы

Формование: от порошковых гранул до зеленых компактов

Цель формовки — спрессовать сыпучий порошок в компактную форму (зеленый корпус) с достаточной прочностью для обработки и спекания. Обычные методы формовки включают прессование, литье под давлением и экструзию, которые выбираются в зависимости от сложности изделия.

1. Прессование (подходит для простых форм: вставки, наконечники молотков)

Формы: Карбидные или стальные матрицы с точностью ±0,02 мм. Поверхности полостей покрыты антиадгезивными веществами, такими как стеарат цинка.

Методы прессования:

- Холодное прессование: Выполняется при комнатной температуре с использованием гидравлического пресса при давлении 150–300 МПа с выдержкой 10–30 секунд. Плотность в сыром состоянии: 2,8–3,5 г/см³ (относительная плотность 55–65%).

- Двойное действие прессования: Верхний и нижний пуансоны давят одновременно, чтобы минимизировать градиенты плотности и улучшить однородность уплотнения.

- Холодное изостатическое прессование (CIP): Порошок помещается в эластичную форму и подвергается равномерному гидростатическому давлению (200–400 МПа). Зеленые тела достигают лучшей однородности плотности (относительная плотность 60–70%).

Ключевые контрольные точки:

- Текучесть порошка ≥ 25 г/50 с для обеспечения равномерного заполнения матрицы

- Низкая скорость выталкивания ≤ 5 мм/с для предотвращения растрескивания зеленого тела

- Избегайте чрезмерного давления, которое может привести к ламинации или растрескиванию.

2. Литье под давлением (для сложных форм: специальные режущие инструменты, прецизионные детали)

Подготовка сырья: Смешанный порошок смешивают со связующими веществами (восковыми системами PEG или полиолефинами), обычно в объеме 60–70%. Смесь смешивают при температуре 150–200 °C и гранулируют.

Инъекция: Сырье нагревается до 160–220 °C и впрыскивается в формы под давлением 50–150 МПа. После 10–20 секунд выдержки и охлаждения заготовка извлекается из формы.

Процесс удаления связующего вещества

Дезингажирование удаляет связующие вещества, чтобы предотвратить образование пор во время спекания.

- Растворимое удаление связующего вещества: Детали погружают в гептан или этанол на 2–8 часов для растворения ПЭГ или других растворимых связующих веществ.

- Термическое удаление связующего вещества: Выполняется в азотной атмосфере при температуре 200–600 °C для удаления восков и высокомолекулярных связующих веществ. Плотность после удаления связующего вещества: относительная плотность ≥50%.

3. Экструзия (для стержней и труб)

Исходный материал: Порошок, смешанный со связующими веществами, такими как декстрин или карбоксиметилцеллюлоза, для создания пластичной массы.

Экструзия: Материал экструдируется через матрицы при температуре 50–100 °C под давлением 50–150 МПа для получения длинных стержней или труб, которые впоследствии разрезаются на отрезки нужной длины.

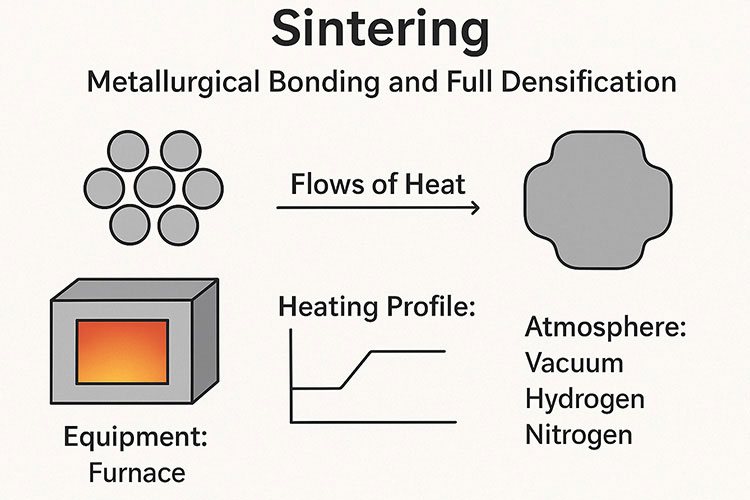

Спекание: достижение металлургической связи и полного уплотнения

Спекание является основным этапом производства карбида вольфрама. В результате высокотемпературной обработки частицы порошка соединяются, диффундируют и уплотняются, образуя конечный продукт с требуемой микроструктурой и механическими свойствами. В промышленном производстве в основном используется вакуумное жидкофазное спекание.

Иллюстрация процесса спекания карбида вольфрама

1. Предварительная обработка перед спеканием (удаление связующего вещества и предварительное спекание)

Дезинсация: Если присутствуют формирующие агенты, их необходимо удалить на ранней стадии нагрева. В вакууме при температуре 200–600 °C температуру медленно повышают (5–10 °C/мин) и выдерживают в течение 1–2 часов. Остаточное связующее вещество должно быть ≤0,1%.

Предварительное спекание (800–1000 °C): Цели:

- Удаление адсорбированных газов (O₂, H₂O) с поверхности порошка

- Разрешить начальную диффузию в фазе связующего вещества для укрепления компакта

- Устранение следов примесей, таких как сера и фосфор

2. Этап спекания (четырехэтапное вакуумное жидкофазное спекание)

Температура спекания обычно составляет 1380–1500 °C, что на 50–100 °C выше температуры плавления связующего вещества. Уровень вакуума должен быть ≥10⁻³ Па, чтобы предотвратить окисление и обезуглероживание.

Этап 1: Низкотемпературный нагрев (комнатная температура → 1200 °C)

Физические изменения: Остаточные газы улетучиваются; связующее вещество разлагается; частицы порошка начинают слегка связываться между собой под действием сил Ван-дер-Ваальса.

Контроль: Скорость нагрева 5–10 °C/мин, чтобы избежать растрескивания из-за быстрого выделения газа.

Этап 2: Твердофазное спекание (1200 °C → температура плавления связующего вещества)

Химические и физические изменения:

- Кобальт начинает диффундировать

- Частицы WC образуют выступы между частицами

- Относительная плотность повышается до 70–80%

- Объем пор уменьшается

Этап 3: Жидкофазное спекание (температура плавления связующего вещества → пиковая температура)

Плавление связующего вещества: Co становится полностью жидким и заполняет промежутки между частицами WC. Процент жидкой фазы ≈ 0,85 × содержание Co из-за частичного образования твердого раствора WC–Co.

Ключевые механизмы:

- Смачивание и капиллярное действие: Жидкость Co смачивает WC (угол смачивания ≈ 0°), сближая частицы и способствуя уплотнению.

- Растворение-осаждение: WC частично растворяется в жидком Co и вновь осаждается, создавая металлургическую связь.

- Быстрое уплотнение: Окончательная относительная плотность ≥95%; пористость ≤2%.

Этап 4: Удержание и охлаждение (пиковая температура → комнатная температура)

Удержание: 1–2 часа при температуре 1380–1500 °C для стабилизации микроструктуры; размер зерен WC контролируется в пределах 0,5–5 мкм.

Охлаждение: Охлаждение печи со скоростью 5–10 °C/мин (или охлаждение маслом, если требуется). Чрезмерно быстрое охлаждение может вызвать термический растрескивание. По мере затвердевания Co частицы WC прочно связываются между собой.

3. Специальные технологии спекания (для высокопрочных сплавов)

Спекание при низком давлении (LPS)

Во время пикового спекания применяется давление аргона 0,5–5 МПа для подавления обезуглероживания WC (2WC → W₂C + C). Конечная плотность может достигать ≥99,8%.

Искровое плазменное спекание (SPS)

Импульсный ток вызывает быстрое джоулево нагревание (100–200 °C/мин). Спекание происходит при температуре 800–1200 °C под давлением 50–100 МПа в течение 5–30 минут.

Преимущества: Производит карбид с ультрамелким зерном (≤0,5 мкм) и твердостью на 10–15% выше.

Горячее изостатическое прессование (HIP)

После спекания прессованные заготовки обрабатываются при температуре 1200–1400 °C под давлением 100–200 МПа в среде аргона.

Эффект: Устраняет остаточные поры; уплотнение приближается к 100%. Необходимо для высококачественных режущих инструментов.

Процессы после спекания: повышение точности и производительности

После спекания, компоненты из карбида вольфрама требуют ряда процедур отделки и проверки для обеспечения точности размеров, целостности конструкции и качества поверхности, которые соответствуют требованиям применения.

1. Очистка и осмотр

Очистка поверхности: Оксидные слои и поверхностные остатки, образовавшиеся в процессе спекания, удаляются с помощью пескоструйной обработки или легкого шлифования.

Проверка размеров: Координатно-измерительные машины (КИМ) используются для проверки критических размеров и допусков.

Анализ микроструктуры: Металлографическое исследование оценивает:

- Распределение зернистости WC

- Однородность фазы связующего вещества (Co)

- Содержимое пор и морфология

Механические испытания: Типичные тесты включают:

- Твердость (HRA или HV)

- Ударная вязкость (KIC)

- Прочность на поперечное разрывание (TRS)

2. Точная обработка (по необходимости)

Шлифование: Алмазные шлифовальные круги используются для достижения требуемого шероховатость поверхности и геометрическая точность. Высокая твердость карбида вольфрама делает алмазные абразивы незаменимыми.

Подготовка кромок: Хонингование или скругление кромок удаляет микроскопические сколы и заусенцы, увеличивая срок службы инструмента и стабильность резания.

Покрытие: Для повышения износостойкости, стойкости к окислению и режущих характеристик наносятся покрытия PVD (физическое осаждение из паровой фазы) или CVD (химическое осаждение из паровой фазы), такие как TiN, AlTiN, TiCN или DLC.

Основные средства управления процессом и общие методы устранения неисправностей

Характеристики карбида вольфрама напрямую зависят от качества порошка, однородности смешивания, уплотнения при спекании и контроля микроструктуры. Строгий контроль технологического процесса необходим для обеспечения стабильных характеристик и предотвращения дефектов.

1. Ключевые точки контроля процесса

- Чистота порошка: Содержание кислорода ≤0,1%, содержание железа ≤0,05% для предотвращения включения оксидов и загрязнения.

- Равномерность смешивания: Стандартное отклонение распределения кобальта ≤5% (проверено с помощью EDS-картографирования).

- Уплотнение при спекании: Конечная плотность ≥99,5%, пористость ≤0,5% для высокоэффективных марок.

- Контроль микроструктуры: Размер зерен WC должен оставаться однородным (коэффициент вариации ≤20%), без аномальных зерен ≥10 мкм.

2. Распространенные проблемы и их решения

Образование пор (чрезмерная пористость)

- Увеличьте температуру спекания или продлите время выдержки.

- Используйте спекание при низком давлении или HIP после спекания.

- Обеспечить достаточное содержание связующего вещества и однородность смешивания

Укрупнение зерна

- Добавьте ингибиторы роста зерен, такие как VC или Cr₃C₂.

- Снизить температуру спекания

- Сокращение времени выдержки при спекании

Обезуглероживание или закалка

- Поддерживайте надлежащий уровень вакуума во время спекания.

- Перед смешиванием отрегулируйте содержание углерода в порошке WC.

- Добавьте TaC/NbC для стабилизации углеродного баланса

Растрескивание и деформация

- Оптимизируйте параметры прессования для обеспечения равномерного уплотнения

- Снижение внутреннего напряжения за счет контролируемой скорости охлаждения

- Используйте изостатическое прессование для устранения градиентов плотности.

Оптимизация процессов и инновации

Традиционный WC-Co производство твердых сплавов включает в себя несколько высокотемпературных этапов — цементацию и спекание — которые являются энергоемкими и трудоемкими. Последние технологические разработки направлены на упрощение обработки, сокращение циклов и улучшение контроля микроструктуры.

1. Натуральное цементация и быстрое спекание

В этом методе в качестве сырья используются порошок вольфрама, порошок кобальта, сажа и органические источники углерода. Насыщение углеродом и спекание осуществляются одновременно в системе искрового плазменного спекания (SPS).

Основные выводы:

- Наилучший состав фазы (чистый WC + Co) достигается при содержании углерода, в 1,2 раза превышающем теоретическое значение.

- При температуре 1250 °C зерна WC являются однородными, без аномального роста.

- Оптимизация профилей давления значительно снижает пористость и увеличивает уплотнение.

2. Плазменное высокоэнергетическое измельчение в шаровой мельнице

Плазма с диэлектрическим барьерным разрядом используется для повышения эффективности высокоэнергетического шарового измельчения, что позволяет эффективно измельчать и активировать порошки W–C–Co в течение 1–3 часов.

Преимущества:

- Значительно более короткое время фрезерования

- Активированные порошки могут быть непосредственно спечены при температуре около 1390 °C.

- Реализует “одноэтапную цементацию + спекание”

- Устраняет необходимость в двух отдельных высокотемпературных процессах

3. Микроволновое реакционное спекание

Используя порошок W, порошок Co и сажу в качестве сырья, микроволновый нагрев позволяет одновременно осуществлять цементацию и уплотнение.

Основные наблюдения:

- Когда температура превышает 1100 °C, W полностью углеродится в WC.

- При температуре 1300 °C сплав достигает хорошей уплотненности.

- Нагрев в микроволновой печи обеспечивает быстрый и равномерный внутренний нагрев, что приводит к образованию более тонкой микроструктуры.

Заключение

Производство карбида вольфрама — это высокоточный и систематический инженерный процесс, включающий в себя подготовку порошка, смешивание, формовку, спекание и окончательную обработку. Каждый этап напрямую влияет на твердость, прочность и износостойкость материала. Благодаря постоянным усовершенствованиям в области производства ультрадисперсного порошка, технологий быстрого спекания, таких как SPS, и инновационных методов одноступенчатой цементирования, карбид вольфрама продолжает развиваться в направлении ультрадисперсных зерен, более высокой плотности и многофункциональных композитных структур.

В будущем эти усовершенствованные материалы и процессы будут играть все более важную роль в аэрокосмической отрасли, высокотехнологичном производстве, производстве прецизионного инструмента и других передовых отраслях промышленности.