Acabado superficial de electroerosión por hilo - Tabla y guía de rugosidad de mecanizado por descarga eléctrica

Acabado superficial en mecanizado por descarga eléctrica (EDM): El corte con aceite puede alcanzar Ra 0,2 μm, el corte con agua puede alcanzar Ra 0,4 μm, y el acabado superficial en EDM suele oscilar entre Ra 0,2-0,3μm, y una completa tabla de rugosidad para guiar sus decisiones de mecanizado.

El electroerosionado por hilo, también conocido como mecanizado por descarga eléctrica (EDM), elimina material mediante chispas eléctricas controladas. El proceso puede lograr acabados superficiales muy finos, que a menudo se miden en valores Ra que van desde cortes de desbaste hasta cortes de acabado ultrafino. El acabado superficial que se consigue mediante el mecanizado por descarga eléctrica (EDM) varía: el corte con aceite puede alcanzar un Ra de 0,2 μm, el corte con agua un Ra de 0,4 μm, y el acabado superficial del EDM suele oscilar entre Ra 0,2-0,3 μm, normalmente alrededor de Ra 0,6-0,8 μm. En los casos en que las piezas no se pueden pulir, el acabado superficial de alta calidad producido por Corte por descarga eléctrica (EDM) o corte por hilo se vuelve crucial.

La rugosidad y el acabado de la superficie mecanizada son cuestiones clave en el mecanizado por descarga eléctrica. La rugosidad describe el perfil de la superficie y se indica normalmente con el símbolo Ra, medido en micrómetros. Está relacionada con la densidad y la profundidad de las texturas superficiales. El valor de Ra está significativamente asociado con la calidad del acabado de la superficie. El acabado de la superficie mide la suavidad de una superficie, reflejando las características de reflexión de la luz. Cuanto menor es el valor del acabado de la superficie, más brillante parece la superficie, y viceversa. Por lo tanto, la rugosidad y el acabado superficial son dos indicadores importantes de la calidad de la superficie de los productos de carburo, y el control de estos valores es un factor crítico que afecta a la calidad del procesamiento de las piezas.

Soluciones personalizadas a bajo precio. Nuestra fábrica se dedica al diseño, desarrollo y fabricación de moldes para metalurgia de polvos, piezas de carburo, moldes de inyección de polvos, herramientas de estampado y piezas de moldes de precisión.

WhatsApp: +86 186 3895 1317 Correo electrónico: [email protected]

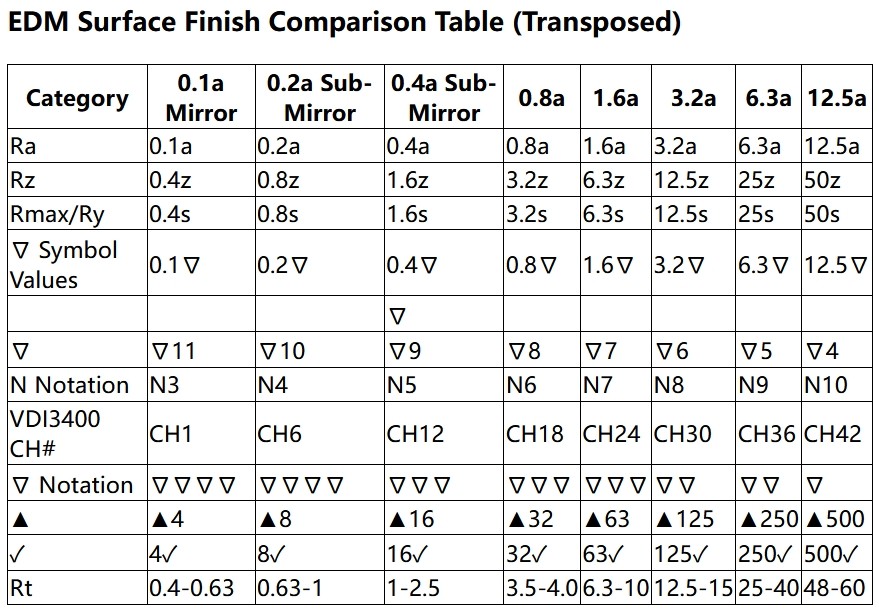

Tabla de acabados superficiales con hilo edm (Mecanizado por descarga eléctrica):

Tabla comparativa de acabados superficiales por electroerosión (transpuesta)

| Categoría | 0,1a Espejo | 0,2a Subespejo | 0,4a Subespejo | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

|---|---|---|---|---|---|---|---|---|

| Ra | 0.1a | 0.2a | 0.4a | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

| Rz | 0.4z | 0.8z | 1.6z | 3.2z | 6.3z | 12.5z | 25z | 50z |

| Rmax/Ry | 0.4s | 0.8s | 1.6s | 3.2s | 6.3s | 12.5s | 25s | 50s |

| ∇ Valores de los símbolos | 0.1∇ | 0.2∇ | 0.4∇ | 0.8∇ | 1.6∇ | 3.2∇ | 6.3∇ | 12.5∇ |

| ∇ | ∇11 | ∇10 | ∇9 | ∇8 | ∇7 | ∇6 | ∇5 | ∇4 |

| Notación N | N3 | N4 | N5 | N6 | N7 | N8 | N9 | N10 |

| VDI3400 CH# | CH1 | CH6 | CH12 | CH18 | CH24 | CH30 | CH36 | CH42 |

| ∇ Notación | ∇∇∇∇ | ∇∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇ | ∇∇ | ∇ |

| ▲ | ▲4 | ▲8 | ▲16 | ▲32 | ▲63 | ▲125 | ▲250 | ▲500 |

| ✓ | 4✓ | 8✓ | 16✓ | 32✓ | 63✓ | 125✓ | 250✓ | 500✓ |

| Rt | 0.4-0.63 | 0.63-1 | 1-2.5 | 3.5-4.0 | 6.3-10 | 12.5-15 | 25-40 | 48-60 |

Niveles SPI correspondientes a los valores Ra y a las herramientas de pulido

| Nivel SPI | Herramienta de pulido | Ra correspondiente |

| Requisitos ópticos A0 | #6 Grano Diamante 8000 | 0.012 |

| A1/#1 Espejo | #6 Grano diamantado 6000 | 0.025 |

| A2/#2 Espejo | #3 Grano Diamante 3000 | 0.05 |

| B1 Espejo | 600# Papel de lija | 0.08 |

| #3/B2 | 400# Papel de lija | 0.13 |

| C1 | 600# Óleo | 0.4 |

| #4/C2 | 400# Óleo | 0.8 |

| C3 | 320# Óleo | 1.6 |

Corte por descarga eléctrica con hilo es un método de mecanizado de precisión utilizado en la fabricación moderna, reconocido por su alta precisión y versatilidad en el procesamiento de diversos materiales. Sin embargo, el acabado superficial del corte suele ser un indicador clave de la calidad del procesamiento.

Factores clave que afectan al acabado superficial:

- Optimización de la corriente de descarga: Optimizando la corriente de descarga y seleccionando valores de corriente más bajos, se puede controlar eficazmente el proceso de descarga para conseguir una superficie de corte más lisa.

- Ajuste del tiempo de impulso de descarga: El ajuste del tiempo de impulso de descarga permite un control preciso de la salida de energía de la electroerosión. Un tiempo de impulso adecuado puede favorecer una fusión y evaporación uniformes del material, mejorando así el acabado superficial del corte.

- Control de la separación entre el alambre de molibdeno y la pieza: Un control adecuado de las separaciones garantiza una descarga continua al tiempo que evita la inestabilidad causada por separaciones excesivas, lo que afecta directamente al acabado superficial.

- Velocidad de corte adecuada: La elección de la velocidad de corte influye significativamente en el acabado superficial. Las velocidades de corte más lentas ayudan a mejorar la suavidad al garantizar un mejor control del proceso de mecanizado.

- Inspección y ajuste del desgaste del alambre de molibdeno: La inspección periódica y la sustitución de los alambres muy desgastados son fundamentales para mantener la calidad del acabado superficial.

- Mantenimiento de la planitud de la mesa de trabajo: Mantener la mesa de trabajo plana puede reducir las vibraciones y deformaciones durante el proceso de mecanizado, mejorando el acabado superficial.

Impacto del acabado superficial en el corte de alambre:

Las superficies de corte de alta calidad no sólo mejoran el aspecto del producto, sino que también reducen la necesidad de procesado posterior. El control de la zona afectada por el calor y el alivio eficaz de la tensión son vitales para evitar grietas y deformaciones durante el procesado.

Cómo mejorar el acabado de la superficie de corte del alambre:

- Elija las condiciones de corte adecuadas: Para reducir la rugosidad de la superficie, es fundamental que los parámetros de descarga y del fluido de trabajo sean razonables.

- Reducir el diámetro del hilo de corte: Cuanto más fino sea el hilo de corte, mayor será el acabado superficial.

- Utiliza tecnología avanzada de alambre de molibdeno: El alambre de molibdeno compuesto de bajo óxido ayuda a estrechar el hueco de descarga y a reducir la rugosidad de la superficie.

- Medidas posteriores al tratamiento: Técnicas como el pulido, el esmerilado y el pulido electroquímico pueden mejorar aún más el acabado superficial.

Productos recomendados

Entradas relacionadas

- Electroerosión por hilo frente a electroerosión por chispa: diferencias clave y tipos de máquinas explicados

- Taladrado por electroerosión por hilo: métodos de precisión, ventajas y limitaciones

- Electroerosión por hilo Carburo: ¿Se puede mecanizar carburo de tungsteno con electroerosión?

- ¿De qué está hecho el alambre EDM? Explicación de los materiales y tipos

Conéctese con nosotros