Wiercenie otworów metodą elektroerozyjną drutową: precyzyjne metody, zalety i ograniczenia

Tak, drutowa obróbka elektroerozyjna pozwala wiercić otwory z dużą precyzją. Zapoznaj się z procesem wiercenia drutową obróbką elektroerozyjną w węgliku wolframu, stali szybkotnącej (HSS) i stali formierskiej, a także z ich zaletami i wadami.

Tak, cięcie drutem z wyładowaniem elektrycznym może być stosowane do wiercenia i jest powszechnie stosowane do obróbki małych otworów. Nadaje się do wiercenia w metalach takich jak węglik wolframu, stal szybkotnąca, stal matrycowa i stal narzędziowa. Stosując cięcie drutem na bazie oleju, możemy obrabiać otwory o średnicy zaledwie 0,06 mm w materiałach o grubości 0,6 mm. W zależności od wielkości otworu i wymaganej precyzji, do obróbki otworów można stosować cięcie drutem z małą prędkością, a także cięcie drutem z dużą i średnią prędkością. Podczas tego procesu należy wziąć pod uwagę kilka czynników, takich jak średnica otworu, twardość materiału i dobór elektrody. Poniżej omówimy, w jaki sposób elektroerozyjna obróbka drutowa jest skutecznie wykorzystywana wiercenie otworów, jego zalety, ograniczenia i praktyczne aspekty.

Przegląd technologii elektrodrążenia drutowego

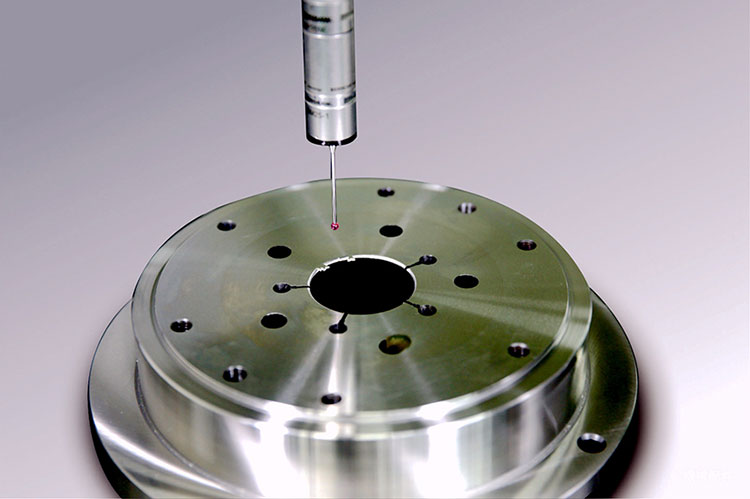

Elektrodrążarka drutowa wykorzystuje cienki drut metalowy poruszający się w sposób ciągły jako elektrodę do cięcia materiałów przewodzących za pomocą kontrolowanego wyładowania elektrycznego. Metoda ta jest bardzo popularna w przypadku materiałów, które zazwyczaj są trudne do obróbki tradycyjnymi metodami ze względu na ich twardość lub złożoność.

Niskie ceny rozwiązań dostosowanych do indywidualnych potrzeb. Nasza działalność fabryczna obejmuje projektowanie, opracowywanie i produkcję form do metalurgii proszkowej, części z węglika spiekanego, form do wtrysku proszku, narzędzi do tłoczenia i precyzyjnych części form.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

Proces wiercenia otworów za pomocą elektrodrążarki drutowej

- Rozważania dotyczące materiału i grubości: Elektrodrążenie drutowe może przetwarzać szeroką gamę materiałów, w tym stal narzędziową, stal szybkotnącą i węgliki spiekane. Nasza firma, na przykład, z powodzeniem wykorzystuje cięcie drutem olejowym do tworzenia precyzyjnych otworów o wielkości zaledwie 0,06 mm w materiałach o grubości 0,6 mm.

- Średnica elektrody i otworu: Wybór elektrody i wielkość średnicy otworu mają kluczowe znaczenie. Mniejsze średnice otworów korzystają z precyzji elektrodrążenia drutowego, które może utrzymać wysoką dokładność nawet przy ekstremalnej miniaturyzacji.

- Konfiguracja maszyny: Konfiguracja elektrodrążarki drutowej obejmuje wybór odpowiedniego typu i rozmiaru drutu, dostosowanie ustawień mocy i zaprogramowanie maszyny tak, aby podążała żądaną ścieżką wiercenia otworów.

Zalety elektrodrążarek drutowych do wiercenia otworów

- Precyzja: Elektrodrążarka drutowa może osiągać tolerancje tak wąskie jak 0,001 mm, co czyni ją idealną do tworzenia bardzo precyzyjnych otworów.

- Wszechstronność materiałów: Może obsługiwać materiały, które są wyjątkowo twarde lub wytrzymałe, a których wiercenie jest trudne przy użyciu konwencjonalnych metod.

- Złożone kształty: Oprócz okrągłych otworów, elektrodrążarka drutowa może wiercić otwory o skomplikowanych kształtach, których inne metody wiercenia nie są w stanie osiągnąć.

Ograniczenia elektrodrążarek drutowych

- Prędkość: Chociaż elektrodrążenie drutowe jest precyzyjne, jest generalnie wolniejsze niż tradycyjne metody wiercenia, co może być wadą w przypadku produkcji wielkoseryjnej.

- Koszt: Koszt sprzętu i obsługi elektrodrążarek drutowych może być wysoki, co wpływa na ogólną przystępność procesu dla mniejszych projektów lub firm.

- Głębokość i współczynnik proporcji: Istnieją ograniczenia głębokości i proporcji otworów, które można efektywnie obrabiać, na co wpływ ma średnica drutu i właściwości elektryczne materiału.

Obsługa przypadków specjalnych

W przypadku materiałów lub komponentów bez wstępnie wywierconych otworów pilotażowych, elektrodrążenie drutowe może napotkać wyzwania ze względu na swój mechanizm roboczy. W takich sytuacjach zastosowanie kombinacji technik, takich jak wstępne nawiercanie laserem lub konwencjonalnym wiertłem, może przygotować obrabiany przedmiot do drutowej obróbki elektroerozyjnej.

Wnioski

Elektrodrążarka drutowa jest niewątpliwie zdolna do wiercenia precyzyjnych i skomplikowanych otworów w różnych twardych materiałach. Jej zdolność do zachowania wysokiej dokładności wymiarowej i tworzenia złożonych geometrii otworów sprawia, że jest to preferowany wybór w dziedzinach inżynierii precyzyjnej. Rozważając zastosowanie elektrodrążarek drutowych do wiercenia, ważne jest jednak, aby ocenić konkretne wymagania projektu, w tym właściwości materiału, rozmiar i głębokość otworu oraz opłacalność. Rozumiejąc te czynniki, producenci mogą w pełni wykorzystać możliwości elektrodrążarek drutowych do usprawnienia swoich procesów produkcyjnych.

Zalecane produkty

Powiązane posty

- Wykończenie powierzchni elektrodrążarek drutowych - Chropowatość obróbki elektroerozyjnej Wykres i przewodnik

- Elektroerozyjna obróbka drutowa a elektroerozyjna obróbka iskrowa: kluczowe różnice i rodzaje maszyn

- Elektroerozyjna obróbka drutowa węglików: Czy można obrabiać węglik wolframu za pomocą elektroerozji?

- Z czego wykonane są druty EDM? Materiały i rodzaje – wyjaśnienie