Poprawa jakości wykończenia powierzchni metodą elektroerozyjną | Techniki i materiały

Odkryj praktyczne sposoby poprawy gładkości powierzchni wytwarzanej metodą elektroerozyjną drutową oraz rolę, jaką skład materiału odgrywa w jakości wykończenia.

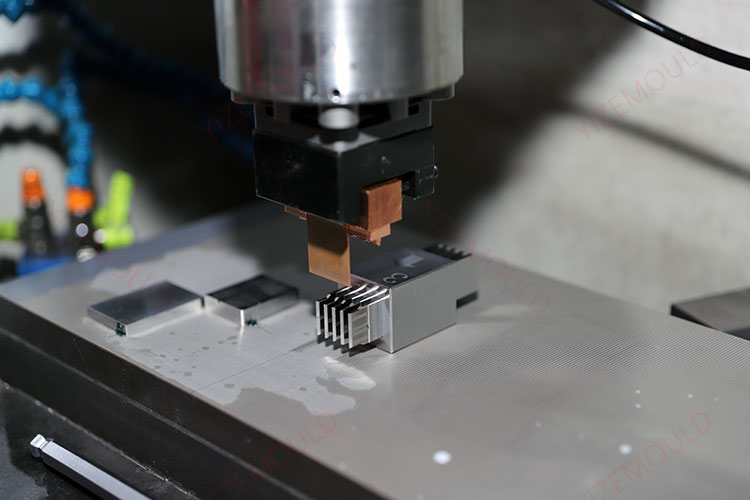

W wielu przypadkach podczas obróbki elementów form za pomocą drutu do cięcia elektroerozyjnego niektóre otwory i wąskie szczeliny są trudne do wypolerowania lub nie mogą być wypolerowane z pewnych powodów, a jednocześnie wymagają wysokiego poziomu wykończenia. W takich przypadkach osiągnięcie pożądanego wykończenia za pomocą obróbki elektroerozyjnej staje się jedynym sposobem na poprawę jakości części. Oprócz czynników związanych ze sprzętem stosowanym w obróbce elektroerozyjnej, szczególnie ważny jest wpływ techniki i materiałów. Drutowa obróbka elektroerozyjna (Obróbka elektroerozyjna) to specjalistyczny proces obróbki skrawaniem, który podobnie jak jego tradycyjny odpowiednik wykorzystuje wyładowania elektryczne do kształtowania materiałów. Proces ten zazwyczaj pozostawia teksturowane wykończenie, często porównywane do efektu skórki pomarańczy, na obrabianej powierzchni. Osiągnięcie optymalnego gładkość powierzchni w obróbce elektroerozyjnej drutowej wymaga zrozumienia wpływu kilku kluczowych parametrów, w tym prądu, pojemności, materiału obrabianego i napięcia.

Kluczowe czynniki wpływające na gładkość powierzchni w elektrodrążarce drutowej

- Ustawienia prądu i pojemności:

- Gładkość powierzchni obrabianej części ogólnie poprawia się wraz ze wzrostem prądu obróbki. Korelacja ta jest szczególnie zauważalna przy wyższych poziomach pojemności, takich jak 0,25 mikrofarada.

- Niższe poziomy pojemności są preferowane w celu uzyskania większej gładkości powierzchni. Gdy wymagane jest precyzyjne wykończenie powierzchni, konieczne jest ustawienie niższych wartości pojemności.

- Wpływ grubości przedmiotu obrabianego:

- Grubość przedmiotu obrabianego również odgrywa kluczową rolę. Przy wyższej pojemności, zwiększona grubość przedmiotu obrabianego ma tendencję do poprawy gładkości powierzchni.

- Przy niższych pojemnościach (0,025 mikrofarada lub mniej), grubość przedmiotu obrabianego ma minimalny wpływ na wykończenie powierzchni, co czyni go mniej istotnym czynnikiem przy tych ustawieniach.

- Rozważania dotyczące napięcia:

- Jakość powierzchni zależy również od napięcia otwartego obwodu stosowanego podczas obróbki. Optymalna gładkość powierzchni jest zwykle osiągana przy niższych ustawieniach napięcia, co pomaga w zmniejszeniu nierówności powierzchni.

- Istotne różnice:

- Rodzaj obrabianego materiału ma znaczący wpływ na wynik. Na przykład węglik wykazuje zazwyczaj lepszą gładkość powierzchni w porównaniu z stal stopowa narzędziowa.

- Podczas obróbki stali narzędziowej stopowej o pojemności 0,25 mikrofarada, chropowatość powierzchni może wynosić 20-30 μRmax, podczas gdy węglik może wykazywać chropowatość 10-15 μRmax.

- Wybór materiału elektrody ma również wpływ na wykończenie. Użycie drutu wolframowego zazwyczaj skutkuje gładkością powierzchni na poziomie 16-22 μRmax, podczas gdy drut miedziany może osiągnąć porównywalne wyniki w określonych warunkach.

Porównanie z innymi procesami EDM

Niskie ceny rozwiązań dostosowanych do indywidualnych potrzeb. Nasza działalność fabryczna obejmuje projektowanie, opracowywanie i produkcję form do metalurgii proszkowej, części z węglika spiekanego, form do wtrysku proszku, narzędzi do tłoczenia i precyzyjnych części form.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

Obróbka elektroerozyjna drutowa zazwyczaj zapewnia lepszą gładkość powierzchni niż tradycyjne obróbki elektroerozyjne. Ta zaleta sprawia, że drutowa obróbka elektroerozyjna jest preferowanym wyborem w zastosowaniach wymagających wysokiej precyzji i doskonałego wykończenia powierzchni, takich jak przemysł lotniczy, motoryzacyjny i narzędziowy.

Wnioski

Osiągnięcie doskonałej gładkości powierzchni w obróbce elektroerozyjnej wymaga starannego rozważenia parametrów obróbki i doboru materiałów. Optymalizując natężenie prądu, pojemność, napięcie i wybierając odpowiednie materiały, producenci mogą znacznie poprawić jakość obrabianych powierzchni. Ponieważ branże nadal wymagają większej precyzji i gładszych wykończeń, opanowanie tych zmiennych w elektrodrążarce drutowej będzie miało kluczowe znaczenie dla sukcesu.

Zalecane produkty

Powiązane posty

- Wykończenie powierzchni elektrodrążarek drutowych - Chropowatość obróbki elektroerozyjnej Wykres i przewodnik

- Elektroerozyjna obróbka drutowa a elektroerozyjna obróbka iskrowa: kluczowe różnice i rodzaje maszyn

- Wiercenie otworów metodą elektroerozyjną drutową: precyzyjne metody, zalety i ograniczenia

- Elektroerozyjna obróbka drutowa węglików: Czy można obrabiać węglik wolframu za pomocą elektroerozji?

Sören Stolze:

styczeń 19, 2026Bardzo pouczający artykuł! Szczególnie interesujące jest dla mnie to, jak silna jest wysoka jakość materiałów, wytrzymałość i kapazität w procesie projektowania. Solche Praxistipps sind Gold wert, wenn man im Präzisionsbereich optimale Ergebnisse erzielen möchte.