Proces produkcji węglika wolframu: od proszku do spiekania

Wyjaśnienie procesu produkcji węglika wolframu: od przygotowania i mieszania proszku po formowanie, spiekanie i wykańczanie. Poznaj kluczowe procesy, środki kontroli i innowacje.

Węglik wolframu, często nazywany “stalą wolframową”, jest materiałem kompozytowym wytwarzanym w procesie metalurgii proszkowej z wysokotwardych węglików metali o wysokiej temperaturze topnienia, takich jak węglik wolframu (WC), oraz wytrzymałych spoiw metalicznych, takich jak kobalt (Co). Doskonale łączy twardość ceramiki z wytrzymałością metali, dzięki czemu jest szeroko stosowany w narzędziach skrawających, wiertłach górniczych, formach i elementach odpornych na zużycie. Każdy etap, od przygotowania proszku do końcowego spiekania, ma bezpośredni wpływ na ostateczną wydajność materiału.

Przygotowanie surowców: wybór i wstępna obróbka głównych składników

Wydajność węglika wolframu zależy od jego składu: węgliki metali ogniotrwałych — takie jak węglik wolframu (WC) lub węglik tytanu (TiC) — pełnią rolę fazy twardej, natomiast metale takie jak kobalt (Co) lub nikiel (Ni) pełnią rolę fazy wiążącej. Czystość proszku, wielkość cząstek i ich rozkład bezpośrednio wpływają na wydajność produktu końcowego.

Działalność naszej fabryki: Projektujemy, opracowujemy i produkujemy formy do metalurgii proszków, części z węglików spiekanych, formy do wtrysku proszków, oprzyrządowanie do tłoczenia i precyzyjne części form. Whatsapp:+8618638951317. E-mail: [email protected],

Kluczowe wskaźniki jakości obejmują czystość proszku, wielkość cząstek (zwykle mierzona za pomocą urządzenia Fisher Sub-Sieve Sizer) oraz rozkład wielkości cząstek.

1. Wybór głównych składników

Faza twarda: węgliki metali ogniotrwałych

Głównym składnikiem jest węglik wolframu (WC), który ma temperaturę topnienia 2870°C i twardość HV1800–2200, stanowiąc podstawę odporności na zużycie w węglikach spiekanych. W zależności od wymagań dotyczących wydajności, dodatki mogą obejmować TiC (poprawia twardość na gorąco), TaC/NbC (drobienie ziarna i odporność na uderzenia) lub VC (inhibitor wzrostu ziarna). Typowe ilości dodatków wynoszą od 1 do 10%.

Wymagania: Zawartość węgla kontrolowana na poziomie 6,13%; zanieczyszczenia (O, Fe, Si) ≤0,1%, aby uniknąć wad spiekania i niepełnego zagęszczenia.

Faza spoiwa: metale przejściowe

Kobalt (Co) jest głównym spoiwem ze względu na doskonałą zwilżalność z WC (kąt zwilżania ≤10°), umożliwiającą silne wiązanie poprzez spiekanie w fazie ciekłej. Alternatywne spoiwa to nikiel (Ni) i stopy Ni-Co (ulepszona odporność na korozję). Typowa zawartość spoiwa wynosi od 3 do 20% — wyższa zawartość Co zapewnia większą wytrzymałość, ale mniejszą twardość.

Wymagania: Czystość ≥99,5%; zawartość tlenu ≤0,05%, aby uniknąć wtrętów tlenku.

2. Wstępna obróbka surowców

Odwadnianie i usuwanie zanieczyszczeń: Surowe proszki są suszone próżniowo w temperaturze 120–150°C przez 2–4 godziny. Gdy zawartość tlenu przekracza normy, proszki muszą być redukowane w atmosferze wodoru w temperaturze 800–1000°C przez 1–2 godziny. Zredukowany proszek Co wykazuje wyższą aktywność, a zredukowany WC usuwa WO₃ z powierzchni.

Klasyfikacja wielkości cząstek: Proszki są przesiewane przez sita o rozmiarze oczek 200–400, aby usunąć aglomeraty i zapewnić jednolitą początkową wielkość cząstek. Typowe zakresy wielkości: proszek WC 0,2–5 μm; proszek Co 1–3 μm.

Przygotowanie proszku: synteza i kontrola fazy twardej

Na właściwości węglika spiekanego duży wpływ ma wielkość cząstek i morfologia proszku WC. Przemysłowy proszek WC jest wytwarzany głównie w procesie “nawęglania proszku wolframowego”, którego przebieg przedstawiono poniżej:

1. Produkcja proszku wolframowego (surowiec wolframowy)

Prekursorem jest paratungstate amonu (APT, (NH₄)₁₀W₁₂O₄₁·xH₂O) lub tritlenek wolframu (WO₃), który jest redukowany w dwóch etapach:

Krok 1: WO₃ → WO₂ w temperaturze 500–700°C w atmosferze wodoru

Krok 2: WO₂ → W (proszek wolframu) w temperaturze 800–1000°C

Kluczowe parametry obejmują gradienty temperatury (≈50°C/h) i natężenie przepływu H₂ (1–2 l/min), co pozwala uzyskać proszek wolframu o wielkości cząstek 1–5 μm — ma to kluczowe znaczenie dla ostatecznej wielkości WC.

2. Reakcja nawęglania (synteza proszku WC)

Proszek wolframu i sadza (czystość ≥99%, ≤0,1 μm) są mieszane w stosunku stechiometrycznym W:C = 93,87:6,13 i nawęglane w piecu grafitowym.

Etap niskiej temperatury (800–1200°C): W₂C tworzy się jako faza pośrednia.

Etap wysokiej temperatury (1400–1600°C): W₂C reaguje z węglem, tworząc WC.

Kontrola procesu: środowisko obojętne/próżniowe; utrzymywanie przez 2–4 godziny; dodatek nadmiaru węgla 0,1–0,31 TP5T w celu zrekompensowania utraty węgla.

Ostateczny proszek WC ma postać szarych sześciokątnych kryształów o wielkości cząstek 0,2–5 μm.

3. Udoskonalenie proszku (opcjonalnie: ultradrobny/nanostrukturalny WC)

W zastosowaniach wymagających wysokiej twardości i odporności na zużycie stosuje się ultradrobny (≤0,5 μm) lub nanometryczny (≤100 nm) proszek WC. Typowe metody obejmują:

- Suszenie rozpyłowe + redukcja – nawęglanie

- Obróbka plazmowa (5000–10 000°C, szybkie nawęglanie)

Ze względu na tendencję do aglomeracji ultradrobnych proszków podczas przygotowywania wymagane jest stosowanie środków dyspergujących, takich jak PEG.

Mieszanie i granulacja: zapewnienie jednolitości i plastyczności

Celem mieszania jest dokładne i równomierne połączenie proszku węglika wolframu, proszku kobaltu i wszelkich dodatkowych węglików, takich jak TiC lub TaC. Granulacja poprawia płynność proszku, aby spełnić wymagania kolejnych procesów formowania.

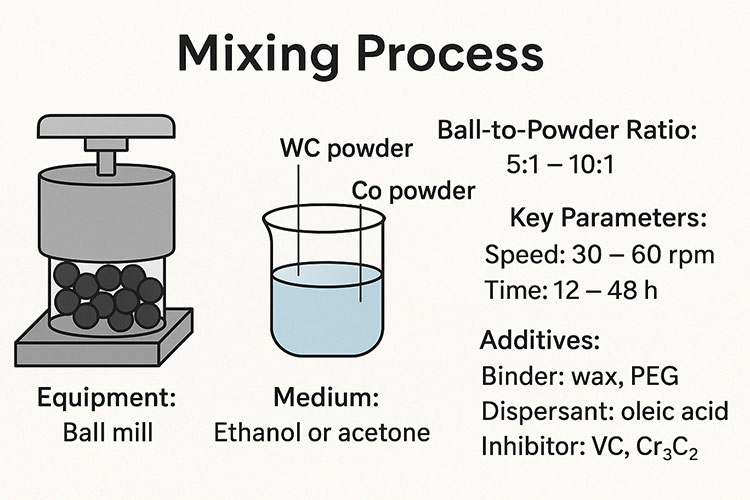

Ilustracja procesu mieszania proszku węglika wolframu i proszku kobaltu

1. Proces mieszania (głównie mielenie na mokro)

Wyposażenie: Młyny kulowe (walcowe lub planetarne) i młyny ścierne wykorzystują siły uderzeniowe i ścinające między kulami mielącymi w celu uzyskania wymieszania i rozdrobnienia cząstek.

Średni: Aby zapobiec utlenianiu proszku, często używa się czystego etanolu lub acetonu. Stosunek substancji stałej do płynnej to zazwyczaj od 1:1,2 do 1:1,5.

Stosunek kulki do proszku: Kulki mielące WC-Co do proszku w stosunku 5:1–10:1 (rozmiar kulek 3–10 mm w zależności od wielkości cząstek proszku).

Kluczowe parametry:

- Prędkość obrotowa: 30–60 obr./min (młyn kulowy), 150–300 obr./min (młyn planetarny)

- Czas frezowania: 12–48 godzin; jednolitość zweryfikowana za pomocą analizy EDS (odchylenie standardowe rozkładu Co ≤5%)

- Kontrola zanieczyszczeń: naczynia i kulki do mielenia WC-Co, aby uniknąć zanieczyszczenia żelazem

Dodatki:

- Środki formujące: parafina (2–5%), PEG (3–8%) w celu poprawy wytrzymałości zielonego bryłka

- Środki dyspergujące: kwas oleinowy (0,1–0,3%) w celu zapobiegania aglomeracji

- Inhibitory wzrostu ziarna: VC (0,2–0,5%), Cr₃C₂ (0,5–1%) do kontroli wzrostu ziarna WC podczas spiekania

2. Suszenie i granulacja

Suszenie: Zawiesinę suszy się za pomocą wyparki obrotowej (60–80°C, próżnia −0,08 MPa) lub suszenia rozpyłowego (temperatura na wlocie 180–220°C, temperatura na wylocie 80–100°C) w celu usunięcia rozpuszczalników i uzyskania suchego proszku.

Granulacja: Wysuszony proszek przesiewa się przez sita o rozmiarze oczek 20–60, aby rozbić miękkie aglomeraty i uzyskać swobodnie płynące granulki.

Właściwości docelowe:

- Gęstość nasypowa: 1,5–2,5 g/cm³

- Płynność: ≤30 s na 50 g

- Spełnia wymagania dotyczące formowania tłocznego w zakresie równomiernego wypełniania matrycy

Formowanie: od granulatu proszkowego do zielonych kompaktów

Celem formowania jest sprasowanie luźnego proszku w uformowaną bryłę (zieloną bryłę) o wystarczającej wytrzymałości do przenoszenia i spiekanie. Typowe metody formowania obejmują prasowanie, formowanie wtryskowe i wytłaczanie, wybierane w zależności od złożoności produktu.

1. Prasowanie (odpowiednie dla prostych kształtów: wkładki, końcówki młotków)

Formy: Matryce z węglika lub stali o dokładności ±0,02 mm. Powierzchnie wnęk są pokryte środkami antyadhezyjnymi, takimi jak stearynian cynku.

Metody prasowania:

- Tłoczenie na zimno: Wykonano w temperaturze pokojowej przy użyciu prasy hydraulicznej o ciśnieniu 150–300 MPa z czasem utrzymania 10–30 sekund. Gęstość surowej masy: 2,8–3,5 g/cm³ (gęstość względna 55–65%).

- Tłoczenie podwójnego działania: Górne i dolne stemple naciskają jednocześnie, aby zminimalizować gradienty gęstości i poprawić jednolitość zagęszczenia.

- Zimne prasowanie izostatyczne (CIP): Proszek jest umieszczany w elastycznej formie i poddawany równomiernemu ciśnieniu hydrostatycznemu (200–400 MPa). Surowce osiągają lepszą jednorodność gęstości (gęstość względna 60–70%).

Kluczowe punkty kontroli:

- Płynność proszku ≥ 25 g/50 s w celu zapewnienia równomiernego wypełniania matrycy

- Niska prędkość wyrzutu ≤ 5 mm/s, aby zapobiec pękaniu zielonego korpusu

- Unikaj nadmiernego nacisku, który może spowodować laminowanie lub pękanie.

2. Formowanie wtryskowe (dla złożonych kształtów: specjalne narzędzia skrawające, precyzyjne części)

Przygotowanie surowca: Mieszankę proszku łączy się ze środkami wiążącymi (systemy woskowo-PEG lub poliolefiny), zazwyczaj w ilości 60–70% objętościowo. Mieszankę miesza się w temperaturze 150–200°C i granuluje.

Wstrzyknięcie: Surowiec jest podgrzewany do temperatury 160–220°C i wtryskiwany do form pod ciśnieniem 50–150 MPa. Po 10–20 sekundach utrzymywania i chłodzenia zielona część jest wyrzucana.

Proces usuwania spoiwa

Usuwanie spoiwa pozwala pozbyć się spoiw, żeby nie tworzyły się pory podczas spiekania.

- Rozpuszczalnikowe usuwanie spoiwa: Części zanurza się w heptanie lub etanolu na 2–8 godzin w celu rozpuszczenia PEG lub innych rozpuszczalnych spoiw.

- Termiczne usuwanie spoiwa: Wykonane w atmosferze azotu w temperaturze 200–600°C w celu usunięcia wosków i spoiw o wysokiej masie cząsteczkowej. Gęstość surowca po usunięciu spoiwa: ≥50% gęstość względna.

3. Wytłaczanie (prętów i rur)

Surowiec: Proszek zmieszany ze środkami wiążącymi, takimi jak dekstryna lub karboksymetyloceluloza, w celu uzyskania plastycznej masy.

Wytłaczanie: Materiał jest wytłaczany przez matryce w temperaturze 50–100°C pod ciśnieniem 50–150 MPa w celu uzyskania długich prętów lub rur, które są następnie cięte na odpowiednią długość.

Spiekanie: uzyskanie wiązania metalurgicznego i pełnego zagęszczenia

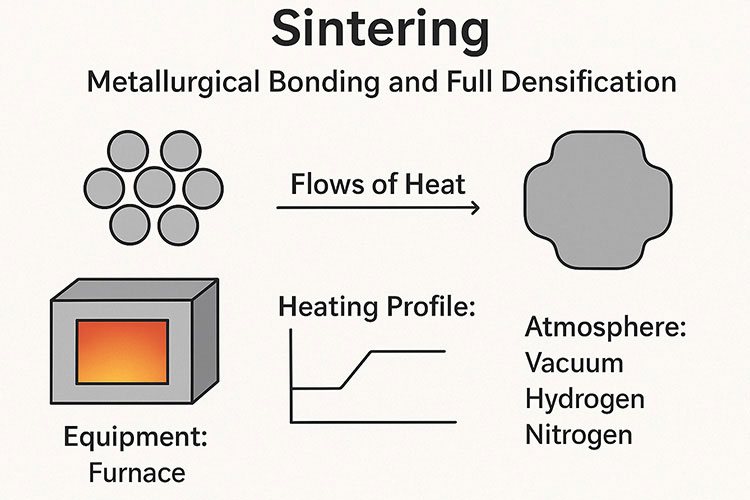

Spiekanie jest podstawowym etapem produkcji węglika wolframu. W wyniku obróbki wysokotemperaturowej cząsteczki proszku łączą się, dyfundują i zagęszczają, tworząc produkt końcowy o wymaganej mikrostrukturze i właściwościach mechanicznych. W produkcji przemysłowej stosuje się głównie spiekanie próżniowe w fazie ciekłej.

Ilustracja procesu spiekania węglika wolframu

1. Obróbka przed spiekaniem (odpylanie i wstępne spiekanie)

Odklejanie: Jeśli obecne są środki formujące, należy je usunąć na wczesnym etapie ogrzewania. W warunkach próżniowych w temperaturze 200–600°C temperaturę zwiększa się powoli (5–10°C/min) i utrzymuje przez 1–2 godziny. Pozostałości spoiwa muszą wynosić ≤0,1%.

Wstępne spiekanie (800–1000°C): Cele są następujące:

- Usuwanie gazów adsorbowanych (O₂, H₂O) z powierzchni proszku

- Pozwól na początkową dyfuzję w fazie spoiwa, aby wzmocnić kompakt.

- Eliminacja śladowych zanieczyszczeń, takich jak siarka i fosfor

2. Etap spiekania (czterostopniowe spiekanie próżniowe w fazie ciekłej)

Temperatury spiekania wynoszą zazwyczaj od 1380 do 1500°C, czyli o 50–100°C powyżej temperatury topnienia spoiwa. Poziom próżni musi wynosić ≥10⁻³ Pa, aby zapobiec utlenianiu i odwęglaniu.

Etap 1: Ogrzewanie w niskiej temperaturze (temperatura pokojowa → 1200°C)

Zmiany fizyczne: Gazy resztkowe uchodzą; spoiwo ulega rozkładowi; cząsteczki proszku zaczynają się lekko wiązać dzięki siłom van der Waalsa.

Kontrola: Szybkość ogrzewania 5–10°C/min, aby uniknąć pękania spowodowanego gwałtownym uwalnianiem gazu.

Etap 2: Spiekanie w stanie stałym (1200°C → temperatura topnienia spoiwa)

Zmiany chemiczne i fizyczne:

- Kobalt zaczyna się rozprzestrzeniać

- Cząsteczki WC tworzą wyrostki między cząsteczkami

- Gęstość względna wzrasta do 70–80%

- Zmniejsza się objętość porów

Etap 3: Spiekanie w fazie ciekłej (temperatura topnienia spoiwa → temperatura szczytowa)

Topnienie spoiwa: Co staje się całkowicie płynne i wypełnia szczeliny między cząstkami WC. Procentowa zawartość fazy ciekłej ≈ 0,85 × zawartość Co ze względu na częściowe tworzenie się roztworu stałego WC–Co.

Kluczowe mechanizmy:

- Zwilżanie i działanie kapilarne: Liquid Co zwilża WC (kąt zwilżania ≈ 0°), łącząc cząsteczki i powodując zagęszczenie.

- Rozpuszczanie – wytrącanie: WC częściowo rozpuszcza się w ciekłym Co i ponownie wytrąca się, tworząc wiązanie metalurgiczne.

- Szybkie zagęszczanie: Ostateczna gęstość względna ≥95%; porowatość ≤2%.

Etap 4: Utrzymywanie i chłodzenie (temperatura szczytowa → temperatura pokojowa)

Trzymanie: 1–2 godziny w temperaturze 1380–1500°C w celu ustabilizowania mikrostruktury; wielkość ziarna WC jest kontrolowana w zakresie 0,5–5 µm.

Chłodzenie: Chłodzenie pieca w tempie 5–10°C/min (lub chłodzenie olejem, jeśli to konieczne). Zbyt szybkie chłodzenie może spowodować pękanie termiczne. W miarę krzepnięcia Co cząsteczki WC ulegają silnemu związaniu.

3. Specjalne technologie spiekania (dla stopów o wysokiej wydajności)

Spiekanie niskociśnieniowe (LPS)

Podczas szczytowego spiekania stosuje się ciśnienie argonu wynoszące 0,5–5 MPa w celu zahamowania odwęglania WC (2WC → W₂C + C). Ostateczna gęstość może osiągnąć ≥99,8%.

Spiekanie plazmowe (SPS)

Prąd impulsowy powoduje szybkie nagrzewanie Joule'a (100–200°C/min). Spiekanie zachodzi w temperaturze 800–1200°C pod ciśnieniem 50–100 MPa w ciągu 5–30 minut.

Zalety: Wytwarza węglik o ultra drobnym ziarnie (≤0,5 μm) o twardości wyższej o 10–15%.

Gorące prasowanie izostatyczne (HIP)

Po spiekaniu bryły są przetwarzane w temperaturze 1200–1400°C pod ciśnieniem 100–200 MPa w atmosferze argonu.

Efekt: Eliminuje pory resztkowe; zagęszczenie zbliżone do 100%. Niezbędne w przypadku wysokiej klasy narzędzi skrawających.

Procesy po spiekaniu: zwiększenie precyzji i wydajności

Po spiekaniu elementy z węglika wolframu wymagają serii procedur wykańczających i kontrolnych w celu zapewnienia dokładności wymiarowej, integralności strukturalnej i jakości powierzchni, które spełniają wymagania aplikacji.

1. Czyszczenie i kontrola

Czyszczenie powierzchni: Warstwy tlenku i pozostałości powierzchniowe powstałe podczas spiekania są usuwane poprzez piaskowanie lub lekkie szlifowanie.

Kontrola wymiarów: Maszyny do pomiarów współrzędnych (CMM) służą do weryfikacji krytycznych wymiarów i tolerancji.

Analiza mikrostruktury: Badanie metalograficzne ocenia:

- Rozkład wielkości ziaren WC

- Jednorodność fazy spoiwa (Co)

- Zawartość porów i morfologia

Badania mechaniczne: Typowe testy obejmują:

- Twardość (HRA lub HV)

- Odporność na pękanie (KIC)

- Wytrzymałość na pękanie poprzeczne (TRS)

2. Precyzyjne wykończenie (w razie potrzeby)

Szlifowanie: Diamentowe ściernice służą do uzyskania wymaganej chropowatość powierzchni i dokładność geometryczna. Wysoka twardość węglika wolframu sprawia, że ścierniwa diamentowe są niezbędne.

Przygotowanie krawędzi: Honowanie lub zaokrąglanie krawędzi usuwa mikroodpryski i zadziory, poprawiając trwałość narzędzia i stabilność cięcia.

Powłoka: PVD (fizyczne osadzanie z fazy gazowej) lub CVD (chemiczne osadzanie z fazy gazowej) powłoki—takie jak TiN, AlTiN, TiCN lub DLC—są stosowane w celu zwiększenia odporności na zużycie, odporności na utlenianie i wydajności cięcia.

Kluczowe elementy sterowania procesami i typowe problemy oraz ich rozwiązywanie

Wydajność węglika wolframu zależy bezpośrednio od jakości proszku, równomierności mieszania, zagęszczenia spiekania i kontroli mikrostruktury. Ścisła kontrola procesu jest niezbędna do zapewnienia stabilnej wydajności i zapobiegania wadom.

1. Kluczowe punkty kontroli procesu

- Czystość proszku: Zawartość tlenu ≤0,1%, zawartość żelaza ≤0,05%, aby zapobiec powstawaniu wtrąceń tlenku i zanieczyszczeń.

- Jednorodność mieszania: Odchylenie standardowe rozkładu kobaltu ≤5% (zweryfikowane poprzez mapowanie EDS).

- Zagęszczanie spiekane: Gęstość końcowa ≥99,51 TP5T, porowatość ≤0,51 TP5T dla gatunków o wysokiej wydajności.

- Kontrola mikrostruktury: Wielkość ziarna WC musi pozostać jednolita (współczynnik zmienności ≤20%), bez nieprawidłowych ziaren ≥10 μm.

2. Typowe problemy i rozwiązania

Tworzenie się porów (nadmierna porowatość)

- Zwiększyć temperaturę spiekania lub wydłużyć czas utrzymywania temperatury.

- Zastosować spiekanie niskociśnieniowe lub spiekanie HIP po spiekaniu.

- Zapewnienie odpowiedniej zawartości spoiwa i jednolitości mieszanki

Zgrubienie ziarna

- Dodaj inhibitory wzrostu ziarna, takie jak VC lub Cr₃C₂.

- Zmniejsz temperaturę spiekania

- Skrócenie czasu utrzymywania spiekania

Odkarbonizacja lub nawęglanie

- Utrzymywanie odpowiedniego poziomu próżni podczas spiekania

- Przed wymieszaniem dostosować zawartość węgla w proszku WC.

- Dodaj TaC/NbC, aby ustabilizować bilans węglowy.

Pękanie i odkształcanie

- Zoptymalizuj parametry prasowania, aby zapewnić równomierne zagęszczenie.

- Zmniejsz naprężenia wewnętrzne dzięki kontrolowanym szybkościom chłodzenia

- Wykorzystaj prasowanie izostatyczne, aby wyeliminować gradienty gęstości.

Optymalizacja procesów i innowacje

Tradycyjna produkcja węglików spiekanych WC-Co obejmuje wiele etapów wysokotemperaturowych — nawęglanie i spiekanie — które są energochłonne i czasochłonne. Najnowsze osiągnięcia technologiczne mają na celu uproszczenie przetwarzania, skrócenie cykli i poprawę kontroli mikrostruktury.

1. Nawęglanie na miejscu i szybkie spiekanie

Metoda ta wykorzystuje jako surowce proszek wolframu, proszek kobaltu, sadzę i organiczne źródła węgla. Nawęglanie i spiekanie odbywają się jednocześnie w systemie spiekania plazmowego iskrowego (SPS).

Najważniejsze wnioski:

- Najlepszy skład fazowy (czysty WC + Co) występuje, gdy zawartość węgla wynosi 1,2× wartość teoretyczną.

- W temperaturze 1250°C ziarna WC są jednolite i nie wykazują nieprawidłowego wzrostu.

- Optymalizacja profili ciśnienia znacznie zmniejsza porowatość i zwiększa zagęszczenie.

2. Mielenie kulowe z wykorzystaniem plazmy i wysokiej energii

Plazma z wyładowaniem barierowym dielektrycznym jest wykorzystywana do zwiększenia wydajności mielenia kulowego o wysokiej energii, umożliwiając skuteczne rozdrobnienie i aktywację proszków W–C–Co w ciągu 1–3 godzin.

Zalety:

- Znacznie krótszy czas frezowania

- Proszki aktywowane można bezpośrednio spiekać w temperaturze około 1390°C.

- Realizuje “jednoetapową nawęglanie + spiekanie”

- Eliminuje konieczność stosowania dwóch oddzielnych procesów wysokotemperaturowych.

3. Spiekanie reakcyjne w kuchence mikrofalowej

Wykorzystując proszek W, proszek Co i sadzę jako surowce, ogrzewanie mikrofalowe umożliwia zarówno nawęglanie, jak i zagęszczanie.

Najważniejsze spostrzeżenia:

- Gdy temperatura przekracza 1100°C, W ulega całkowitemu nawęglaniu do WC.

- W temperaturze 1300°C stop osiąga dobre zagęszczenie.

- Ogrzewanie mikrofalowe zapewnia szybkie i równomierne ogrzewanie wewnętrzne, co prowadzi do uzyskania drobniejszej mikrostruktury.

Wnioski

Produkcja węglika wolframu to bardzo precyzyjny i systematyczny proces inżynieryjny — od przygotowania proszku po mieszanie, formowanie, spiekanie i końcowe wykańczanie. Każdy etap ma bezpośredni wpływ na twardość, wytrzymałość i odporność materiału na zużycie. Dzięki ciągłym postępom w produkcji proszku ultradrobnego, technologiom szybkiego spiekania, takim jak SPS, oraz innowacyjnym metodom nawęglania jednoetapowego, węglik wolframu ewoluuje w kierunku ultradrobnych ziaren, większej gęstości i wielofunkcyjnych struktur kompozytowych.

W przyszłości te ulepszone materiały i procesy będą odgrywać coraz ważniejszą rolę w lotnictwie, produkcji wysokiej klasy, precyzyjnym oprzyrządowaniu i innych zaawansowanych dziedzinach przemysłowych.