Pozycja > > BLOG

Matryce do ciągnienia drutu z węglika spiekanego: budowa i kluczowe elementy

2 stycznia 2026 r.

widok: 4,426

Poznaj budowę matryc do ciągnienia drutu z węglika spiekanego oraz sposób, w jaki poszczególne elementy kształtują i wymiarują drut metalowy podczas procesu ciągnienia.

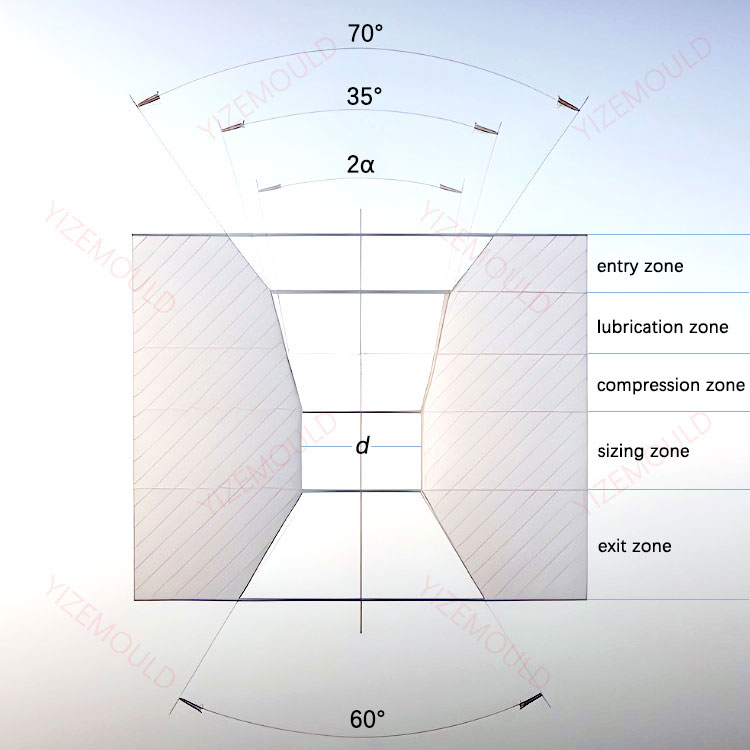

Matryce do ciągnienia drutu to formy używane do ciągnienia drutów metalowych lub światłowodów. Metal jest przeciągany przez matrycę, co zmniejsza jego rozmiar i nadaje mu kształt drutu o różnych średnicach. Gdy średnica drutu metalowego jest duża, zazwyczaj używa się matrycy stożkowej, natomiast w przypadku drutów o mniejszych średnicach można użyć matrycy łukowej. Otwór matrycy stożkowej jest zazwyczaj podzielony na pięć obszarów, jak pokazano na schemacie.

Funkcje i kształty poszczególnych obszarów matrycy

- Strefa wejściowa: Kąt strefy wejściowej jest ważnym parametrem dla ciągadła do drutu. Zapewnia to, że punkt styku drutu wchodzącego do matrycy znajduje się na tej samej wysokości w strefie ściskania matrycy i ułatwia wprowadzanie drutu. Strefa wejściowa zapewnia gładki kształt drutu, który przechodzi do strefy smarowania i strefy ściskania, umożliwiając dotarcie smaru do powierzchni roboczej matrycy.

- Strefa smarowania: Strefa smarowania dostarcza smar do obszaru roboczego. Długość i kąt stożka strefy smarowania różnią się w zależności od rodzaju smaru i średnicy drutu. Gdy środek smarny jest lepką cieczą, należy wybrać większy kąt stożka dla strefy smarowania, aby zapewnić płynne wejście środka smarnego do strefy ściskania i zapobiec blokowaniu w kształcie klina. Jeśli jednak kąt stożka strefy smarowania jest zbyt duży, trudno będzie wygenerować efekt ciśnienia płynu, co wpływa na skuteczność smarowania.

- Strefa kompresji: Strefa ściskania to miejsce, w którym drut ulega odkształceniu plastycznemu i uzyskuje pożądany kształt i rozmiar. Istnieją dwa kształty strefy ściskania: stożkowy i łukowy. Głównym parametrem wymiarowym dla stożkowej strefy ściskania jest kąt ściskania α. Wielkość kąta α, wraz z ciśnieniem przyłożonym do wewnętrznego otworu matrycy i jego rozkładem oraz właściwościami mechanicznymi ciągnionego drutu, odgrywa decydującą rolę. Jeśli kąt α jest zbyt mały, powierzchnia styku między kęsem a ścianą matrycy wzrasta, co prowadzi do zwiększonego oporu tarcia. Jeśli kąt α jest zbyt duży, metal w strefie odkształcenia ulega gwałtownemu zginaniu, co skutkuje zwiększonym dodatkowym odkształceniem ścinającym, co prowadzi do zwiększenia siły ciągnienia i odkształcenia bezstykowego. Dlatego istnieje optymalny zakres kąta α, w którym siła ciągnienia jest zminimalizowana.

- Strefa wymiarowania: Celem strefy wymiarowania jest zapewnienie, że drut uzyska stabilny i precyzyjny kształt i rozmiar. Średnica strefy wymiarowania jest określana na podstawie dopuszczalnej tolerancji drutu i odkształcenia sprężystego występującego podczas procesu ciągnienia, przy jednoczesnym uwzględnieniu żywotności matrycy. Zazwyczaj strefa zaklejania jest wybierana z ujemnym rozmiarem tolerancji dla drutu. Przy określaniu długości strefy zaklejania należy spełnić następujące wymagania: wystarczająca odporność na zużycie, zużycie energii podczas ciągnienia i zminimalizowanie możliwości pęknięcia drutu. Jeśli strefa wymiarowania jest zbyt krótka, może to powodować drgania drutu podczas ciągnienia i skutkować defektami przypominającymi bambus. Może to również spowodować szybkie zużycie wewnętrznego otworu matrycy, prowadząc do odchyleń w rozmiarze. Jeśli strefa wymiarowania jest zbyt długa, zwiększa to zużycie energii podczas ciągnienia i skraca żywotność matrycy.

- Strefa wyjścia: Celem strefy wyjściowej jest zapobieganie zarysowaniu metalu podczas opuszczania otworu matrycy i zapobieganie złuszczaniu się tylnej krawędzi strefy wymiarowania z powodu naprężeń. Długość strefy wyjściowej jest zwykle przyjmowana jako (0,2 ~ 0,3) d, gdzie d oznacza średnicę drutu.