Materiali per stampi in acciaio legato: processo di produzione

Scopri come viene prodotto l'acciaio legato per la produzione di stampi, dalle materie prime e dalla fusione al trattamento termico e ai test. Prestazioni, stabilità e precisione migliorate per gli utensili.

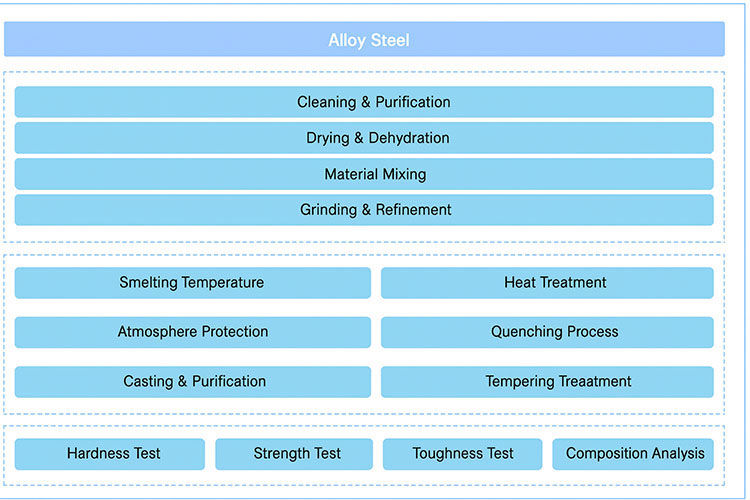

La produzione dell'acciaio legato è un processo complesso che comprende tutte le fasi, dalla preparazione e dal pretrattamento delle materie prime alle operazioni di fusione e ai test prestazionali. Ogni fase è ulteriormente suddivisa in più passaggi. Una corretta preparazione e un adeguato pretrattamento delle materie prime costituiscono la base per le proprietà finali della lega. Grazie a un dosaggio preciso e a una pulizia accurata, le impurità vengono ridotte al minimo. Durante la fusione e la colata, è necessario un controllo rigoroso dei parametri di fusione e un attento monitoraggio del flusso e della solidificazione del metallo fuso per garantire colate dense e uniformi. Il trattamento termico e la lavorazione meccanica affinano ulteriormente la microstruttura della lega e ne migliorano le proprietà meccaniche. Il controllo di qualità e i test prestazionali si basano su metodi analitici avanzati per valutare la composizione chimica, le caratteristiche fisiche e la microstruttura, garantendo che ogni lotto soddisfi gli elevati standard industriali.

Selezione e dosaggio delle materie prime

Nella produzione di acciai legati, la selezione delle materie prime e la determinazione delle proporzioni accurate sono passaggi fondamentali. I materiali principali includono ferro ad alta purezza, carbonio ed elementi di lega appropriati. A seconda del tipo di acciaio, possono essere necessari anche elementi come cromo, molibdeno, vanadio, nichel, manganese e silicio. Gli acciai legati comunemente utilizzati nell'industria della produzione di stampi includono l'acciaio 45, l'acciaio legato 40Cr, il Cr12MoV, il DC53, l'acciaio per stampi 8503 e l'acciaio legato 35CrMo. Questi materiali devono essere rigorosamente conformi agli standard industriali, provenire da fornitori affidabili e essere sottoposti a rigorosi controlli per garantire bassi livelli di impurità e una composizione costante, in modo da soddisfare specifici requisiti prestazionali.

Soluzioni personalizzate a prezzi contenuti. La nostra attività industriale comprende la progettazione, lo sviluppo e la produzione di stampi per metallurgia delle polveri, parti in carburo, stampi per iniezione di polveri, utensili per stampaggio e parti di stampi di precisione.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

Durante la fase di dosaggio, gli ingegneri calcolano e miscelano i rapporti precisi di ciascun componente in base alle prestazioni desiderate, alle condizioni di applicazione e ai requisiti di produzione. Ad esempio, il carbonio e il cromo possono essere aumentati per migliorare la durezza e la resistenza all'usura, mentre altri elementi di lega vengono regolati per migliorare la tenacità e la lavorabilità. È necessario considerare anche le interazioni tra gli elementi, poiché possono influenzare in modo significativo il comportamento complessivo della lega.

Pulizia e asciugatura delle materie prime

Prima della miscelazione, tutte le materie prime devono essere sottoposte a un accurato processo di pulizia e asciugatura. Questa fase consente di rimuovere oli, ossidi e altri contaminanti che potrebbero compromettere la qualità del prodotto finale. Di solito si ricorre alla pulizia a ultrasuoni combinata con la pulizia chimica. Le vibrazioni ultrasoniche rimuovono i contaminanti superficiali più ostinati, mentre la pulizia chimica utilizza solventi e catalizzatori specializzati per dissolvere i residui a temperatura e pressione controllate.

Dopo la pulizia, è necessario procedere all'essiccazione per evitare che l'umidità crei porosità o inclusioni durante la fusione. In genere si ricorre all'essiccazione ad aria calda o sottovuoto, con un rigoroso controllo della temperatura e della durata per eliminare l'umidità evitando l'ossidazione o l'agglomerazione delle particelle. Materie prime adeguatamente preparate garantiscono una qualità stabile della lega durante tutto il processo di produzione.

Diagramma di produzione dell'acciaio legato

Fusione e colata delle leghe

La fusione è una fase critica nella produzione dell'acciaio legato. Prima di iniziare la fusione, è necessario stabilire con cura i parametri di fusione in base alle caratteristiche del materiale, alla composizione chimica e alle capacità delle attrezzature. Il controllo della temperatura è essenziale: la temperatura di fusione deve essere sufficientemente alta da liquefare completamente tutti i componenti e garantire una miscelazione uniforme. Una temperatura adeguata riduce la porosità del gas e le inclusioni, migliorando la qualità complessiva.

Il controllo dell'atmosfera è altrettanto importante. L'ossidazione e la nitrurazione possono degradare le prestazioni della lega, pertanto la composizione e la pressione dei gas del forno devono essere regolate con precisione. Anche il tempo di fusione deve essere ottimizzato. Un tempo di fusione insufficiente comporta una dissoluzione incompleta o una miscelazione non uniforme, mentre un tempo eccessivo può causare un ingrossamento dei grani e influire negativamente sulle proprietà meccaniche.

Controllo del processo durante la fusione

Per mantenere l'uniformità e una temperatura costante durante la fusione, è necessario mescolare e monitorare continuamente. Queste operazioni favoriscono una fusione efficiente, l'omogeneizzazione e la stabilità della temperatura in tutta la lega fusa.

Colata e raffreddamento

Una volta completata la fusione, la lega viene colata in stampi preparati in precedenza. Questi stampi devono avere resistenza alle alte temperature, precisione dimensionale, buona conduttività termica e caratteristiche di espansione termica adeguate per garantire un trasferimento di calore e velocità di raffreddamento controllati. I materiali comunemente utilizzati per gli stampi includono sabbia, metallo e ceramica. Sia la velocità di colata che la velocità di raffreddamento devono essere gestite con attenzione per evitare difetti e ottenere una solidificazione uniforme.

Trattamento termico e lavorazione

Il trattamento termico è essenziale per migliorare la microstruttura e le prestazioni dell'acciaio legato. A seconda dell'applicazione, è possibile selezionare processi quali tempra, rinvenimento e ricottura per ottenere le proprietà meccaniche desiderate.

Ispezione della qualità e test delle prestazioni

Analisi della composizione chimica

L'analisi della composizione chimica è fondamentale per il controllo della qualità dell'acciaio legato. Gli elementi di lega principali, quali carbonio, cromo, molibdeno e vanadio, devono essere misurati con precisione, mentre gli elementi di impurità, quali zolfo e fosforo, devono essere monitorati rigorosamente.

Prove delle proprietà fisiche

I test sulle proprietà fisiche valutano le prestazioni meccaniche dell'acciaio legato. I test più comuni includono durezza, resistenza alla trazione, resistenza allo snervamento, resistenza agli urti, resistenza alla fatica e coefficiente di attrito.

Esame microstrutturale

L'analisi microstrutturale aiuta a rivelare la struttura interna dell'acciaio legato. Osservando la morfologia dei grani, la dimensione dei grani, la distribuzione delle fasi e la composizione microstrutturale, gli ingegneri acquisiscono informazioni dettagliate su come le condizioni di lavorazione influenzano le proprietà e le prestazioni dei materiali.

Connettiti con noi