Productieproces van wolfraamcarbide: van poeder tot sinteren

Uitleg over de productie van wolfraamcarbide: van poederbereiding en -menging tot vormgeving, sinteren en afwerking. Leer meer over belangrijke processen, controles en innovaties.

Wolfraamcarbide, vaak aangeduid als “wolfraamstaal”, is een composietmateriaal dat wordt vervaardigd uit zeer harde metaalcarbiden met een hoog smeltpunt, zoals wolfraamcarbide (WC), en taaie metalen bindmiddelen zoals kobalt (Co) door middel van poedermetallurgie. Het combineert de hardheid van keramiek perfect met de taaiheid van metalen, waardoor het veel wordt gebruikt in snijgereedschappen, mijnbouwboorbits, mallen en slijtvaste onderdelen. Elke stap, van poederbereiding tot uiteindelijke sintering, heeft direct invloed op de uiteindelijke prestaties van het materiaal.

Voorbereiding van grondstoffen: selectie en voorbewerking van kernbestanddelen

De prestaties van wolfraamcarbide worden bepaald door de samenstelling ervan: vuurvaste metaalkarbiden, zoals wolfraamcarbide (WC) of titaniumcarbide (TiC), dienen als de harde fase, terwijl metalen zoals kobalt (Co) of nikkel (Ni) fungeren als de bindende fase. De zuiverheid, deeltjesgrootte en de verdeling van het poeder bepalen rechtstreeks de prestaties van het eindproduct.

Voordelige oplossingen op maat. Onze fabriek houdt zich bezig met het ontwerpen, ontwikkelen en produceren van poedermetallurgische matrijzen, hardmetalen onderdelen, poederinjectiematrijzen, stansgereedschappen en precisie-matrijsonderdelen.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

Belangrijke kwaliteitsindicatoren zijn onder meer de zuiverheid van het poeder, de deeltjesgrootte (meestal gemeten met een Fisher Sub-Sieve Sizer) en de deeltjesgrootteverdeling.

1. Selectie van primaire bestanddelen

Harde fase: vuurvaste metaalcarbiden

Het belangrijkste bestanddeel is wolfraamcarbide (WC), dat een smeltpunt heeft van 2870 °C en een hardheid van HV1800–2200, wat de basis vormt voor de slijtvastheid van hardmetaal. Afhankelijk van de prestatie-eisen kunnen additieven worden toegevoegd, zoals TiC (verbetert de roodhardheid), TaC/NbC (korrelverfijning en slagvastheid) of VC (korrelgroeiremmers). De gebruikelijke toevoegingshoeveelheden variëren van 1–10%.

Vereisten: Koolstofgehalte geregeld op 6,13%; onzuiverheden (O, Fe, Si) ≤0,1% om sinterfouten en onvolledige verdichting te voorkomen.

Bindingsfase: overgangsmetalen

Kobalt (Co) is het meest gebruikte bindmiddel vanwege zijn uitstekende bevochtigbaarheid met WC (bevochtigingshoek ≤10°), waardoor een sterke hechting door middel van vloeistoffase sinteren mogelijk is. Alternatieve bindmiddelen zijn onder andere nikkel (Ni) en Ni-Co-legeringen (verbeterde corrosiebestendigheid). Het typische bindmiddelgehalte varieert van 3–20%—een hoger Co-gehalte zorgt voor een grotere taaiheid, maar een lagere hardheid.

Vereisten: Zuiverheid ≥99,5%; zuurstofgehalte ≤0,05% om oxide-insluitsels te voorkomen.

2. Voorbehandeling van grondstoffen

Ontwatering en verwijdering van onzuiverheden: Ruwe poeders worden gedurende 2-4 uur vacuümgedroogd bij 120-150 °C. Wanneer het zuurstofgehalte de normen overschrijdt, moeten de poeders gedurende 1-2 uur worden gereduceerd in een waterstofatmosfeer bij 800-1000 °C. Gereduceerd Co-poeder vertoont een hogere activiteit en gereduceerd WC verwijdert WO₃ van het oppervlak.

Deeltjesgrootte-screening: Poeders worden gezeefd door zeven met een maaswijdte van 200-400 om agglomeraten te verwijderen en een uniforme initiële deeltjesgrootte te garanderen. Typische groottebereiken: WC-poeder 0,2-5 μm; Co-poeder 1-3 μm.

Poederbereiding: synthese en controle van de harde fase

De prestaties van hardmetaal worden sterk beïnvloed door de deeltjesgrootte en morfologie van WC-poeder. Industrieel WC-poeder wordt voornamelijk geproduceerd via het “wolfraampoeder-carburatieproces”, dat als volgt wordt beschreven:

1. Productie van wolfraampoeder (ruwe wolfraambron)

Ammoniumparatungstate (APT, (NH₄)₁₀W₁₂O₄₁·xH₂O) of wolfraamtrioxide (WO₃) wordt gebruikt als precursor en in twee fasen gereduceerd:

Stap 1: WO₃ → WO₂ bij 500–700 °C in een waterstofatmosfeer

Stap 2: WO₂ → W (wolfraampoeder) bij 800–1000 °C

Belangrijke parameters zijn onder meer temperatuurgradiënten (≈50 °C/u) en H₂-stroomsnelheid (1–2 l/min), wat resulteert in wolfraampoeder met deeltjesgroottes van 1–5 μm – cruciaal voor de uiteindelijke WC-grootte.

2. Carburatiereactie (WC-poedersynthese)

Wolfraampoeder en roet (≥99% zuiverheid, ≤0,1 μm) worden gemengd in een stoichiometrische verhouding van W:C = 93,87:6,13 en gecarbureerd in een grafietoven.

Lage temperatuurfase (800–1200 °C): W₂C vormt zich als een tussenfase.

Hoogtemperatuurfase (1400–1600 °C): W₂C reageert met koolstof en vormt WC.

Procescontrole: inert/vacuümomgeving; 2–4 uur vasthouden; 0,1–0,31 TP5T overtollige koolstof toegevoegd om koolstofverlies te compenseren.

Het uiteindelijke WC-poeder is een grijs zeshoekig kristal met een deeltjesgrootte van 0,2-5 μm.

3. Poederverfijning (optioneel: ultrafijn/nanogestructureerd WC)

Voor toepassingen die een hoge hardheid en slijtvastheid vereisen, wordt ultrafijn (≤0,5 μm) of nano (≤100 nm) WC-poeder gebruikt. Veelgebruikte methoden zijn onder meer:

- Sproeidrogen + reductie-carbureren

- Plasmabehandeling (5000–10.000 °C, snelle carbonering)

Vanwege de neiging tot agglomeratie van ultrafijne poeders zijn tijdens de bereiding dispergeermiddelen zoals PEG nodig.

Mengen en granuleren: zorgen voor uniformiteit en vervormbaarheid

Het doel van het mengen is om het wolfraamcarbidepoeder, kobaltpoeder en eventuele toevoegingen grondig en gelijkmatig te mengen. carbiden zoals TiC of TaC. Granulatie verbetert de vloeibaarheid van poeder om te voldoen aan de eisen van daaropvolgende vormingsprocessen.

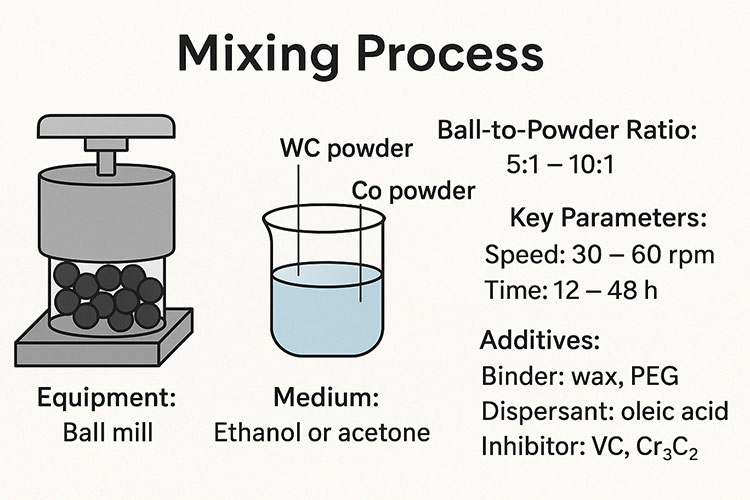

Illustratie van het mengproces van wolfraamcarbidepoeder en kobaltpoeder

1. Mengproces (voornamelijk nat malen)

Uitrusting: Kogelmolens (rol- of planetaire molens) en slijpmolens maken gebruik van impact- en schuifkrachten tussen maalballen om menging en deeltjesverfijning te bereiken.

Medium: Absolute ethanol of aceton wordt vaak gebruikt om oxidatie van het poeder te voorkomen. De verhouding tussen vaste stof en vloeistof varieert doorgaans van 1:1,2 tot 1:1,5.

Verhouding tussen kogels en kruit: WC-Co-maalballen tot poeder in een verhouding van 5:1–10:1 (balgrootte 3–10 mm, afhankelijk van de deeltjesgrootte van het poeder).

Belangrijkste parameters:

- Rotatiesnelheid: 30–60 tpm (rollende kogelmolen), 150–300 tpm (planetaire molen)

- Freestijd: 12–48 uur; uniformiteit gecontroleerd via EDS-analyse (Co-distributie standaardafwijking ≤5%)

- Contaminatiebeheersing: WC-Co-maalpotten en -kogels om ijzerverontreiniging te voorkomen

Additieven:

- Vormingsmiddelen: paraffine (2–5%), PEG (3–8%) om de groene compactsterkte te verbeteren

- Dispersiemiddelen: oliezuur (0,1–0,3%) om agglomeratie te voorkomen

- Graangroeiremmers: VC (0,2–0,5%), Cr₃C₂ (0,5–1%) om de korrelgroei van WC tijdens het sinteren te regelen

2. Drogen en granuleren

Drogen: De slurry wordt gedroogd door middel van roterende verdamping (60–80 °C, −0,08 MPa vacuüm) of sproeidrogen (inlaat 180–220 °C, uitlaat 80–100 °C) om oplosmiddelen te verwijderen en droog poeder te produceren.

Granulatie: Het gedroogde poeder wordt gezeefd door zeven met een maaswijdte van 20-60 om zachte agglomeraten te breken en vrij stromende korrels te produceren.

Doelkenmerken:

- Losse bulkdichtheid: 1,5–2,5 g/cm³

- Vloeibaarheid: ≤30 s per 50 g

- Voldoet aan de persvormingsvereisten voor gelijkmatige matrijsvervulling

Vorming: van poederkorrels tot groene compacts

Het doel van vormen is om los poeder samen te persen tot een gevormd compact (groen lichaam) met voldoende sterkte voor verwerking en sinteren. Veelgebruikte vormmethoden zijn persen, spuitgieten en extrusie, die worden gekozen op basis van de complexiteit van het product.

1. Persen (geschikt voor eenvoudige vormen: inzetstukken, hamertips)

Vormen: Hardmetalen of stalen matrijzen met een nauwkeurigheid van ±0,02 mm. De oppervlakken van de holtes zijn gecoat met vormlosmiddelen zoals zinkstearaat.

Persmethoden:

- Koud persen: Uitgevoerd bij kamertemperatuur met behulp van een hydraulische pers bij 150-300 MPa met een verblijftijd van 10-30 seconden. Groene dichtheid: 2,8-3,5 g/cm³ (55-65% relatieve dichtheid).

- Dubbelwerkende pers: Bovenste en onderste stempels drukken gelijktijdig om dichtheidsgradiënten te minimaliseren en de compactheid te verbeteren.

- Koud isostatisch persen (CIP): Het poeder wordt in een elastische mal verzegeld en onderworpen aan een gelijkmatige hydrostatische druk (200–400 MPa). Groene lichamen bereiken een betere dichtheidsuniformiteit (60–70% relatieve dichtheid).

Belangrijkste controlepunten:

- Poederstroombaarheid ≥ 25 g/50 s om een gelijkmatige vulling van de matrijs te garanderen

- Lage uitwerpsnelheid ≤ 5 mm/s om barsten in het groene lichaam te voorkomen

- Vermijd overmatige druk die laminering of barsten kan veroorzaken.

2. Spuitgieten (voor complexe vormen: speciale snijgereedschappen, precisieonderdelen)

Voorbereiding van grondstoffen: Het gemengde poeder wordt gecombineerd met bindmiddelen (was-PEG-systemen of polyolefinen), doorgaans 60-70% per volume. Het mengsel wordt samengesteld bij 150-200 °C en gepelletiseerd.

Injectie: De grondstof wordt verwarmd tot 160–220 °C en onder een druk van 50–150 MPa in mallen gespoten. Na 10–20 seconden vasthouden en afkoelen wordt het groene deel uitgeworpen.

Ontbindingsproces

Ontbinden verwijdert bindmiddelen om poriënvorming tijdens het sinteren te voorkomen.

- Oplosmiddelontbinding: Onderdelen worden gedurende 2-8 uur ondergedompeld in heptaan of ethanol om PEG of andere oplosbare bindmiddelen op te lossen.

- Thermisch ontbinden: Uitgevoerd in een stikstofatmosfeer bij 200–600 °C om wassen en bindmiddelen met een hoog moleculair gewicht te verwijderen. Groene dichtheid na ontbinding: ≥50% relatieve dichtheid.

3. Extrusie (voor staven en buizen)

Grondstof: Poeder gemengd met bindmiddelen zoals dextrine of carboxymethylcellulose om een plastische massa te creëren.

Extrusie: Het materiaal wordt bij 50–100 °C onder 50–150 MPa door matrijzen geëxtrudeerd om lange staven of buizen te produceren, die later op lengte worden gesneden.

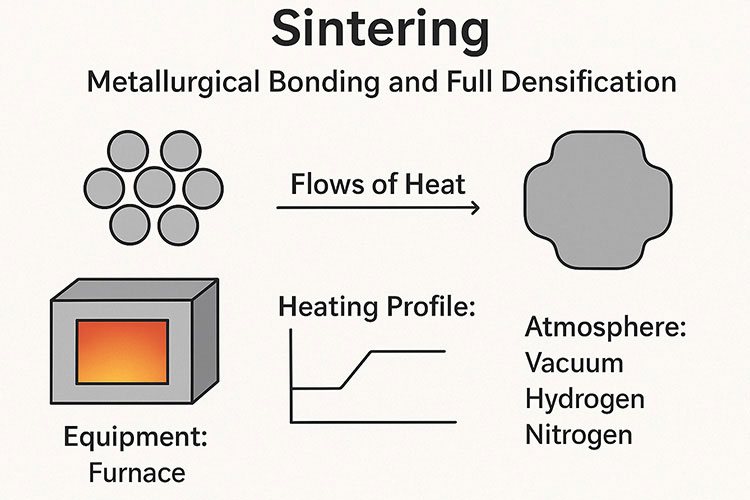

Sinteren: metallurgische binding en volledige verdichting bereiken

Sinteren is de belangrijkste fase in de productie van wolfraamcarbide. Door middel van een behandeling bij hoge temperatuur worden poederdeeltjes gebonden, verspreid en verdicht tot een eindproduct met de vereiste microstructuur en mechanische eigenschappen. Bij industriële productie wordt voornamelijk gebruikgemaakt van vacuüm-vloeistoffase-sinteren.

Illustratie van het sinterproces van wolfraamcarbide

1. Voorbehandeling voor sinteren (ontbinden en voorsinteren)

Ontbinden: Als er vormmiddelen aanwezig zijn, moeten deze tijdens de vroege verwarmingsfase worden verwijderd. Onder vacuüm bij 200-600 °C wordt de temperatuur langzaam verhoogd (5-10 °C/min) en gedurende 1-2 uur gehandhaafd. Het resterende bindmiddel moet ≤0,1% zijn.

Voorbakken (800–1000 °C): De doelstellingen zijn:

- Verwijder geadsorbeerde gassen (O₂, H₂O) van poedervlakken

- Laat een eerste diffusie plaatsvinden binnen de bindmiddelfase om het compacte materiaal te versterken.

- Verwijder sporen van onzuiverheden zoals zwavel en fosfor

2. Sinterfase (vierstaps vacuüm-vloeistoffase sinteren)

De sintertemperaturen variëren doorgaans van 1380 tot 1500 °C, 50 tot 100 °C boven het smeltpunt van het bindmiddel. Het vacuümniveau moet ≥10⁻³ Pa zijn om oxidatie en ontkoling te voorkomen.

Fase 1: Verwarming bij lage temperatuur (kamertemperatuur → 1200 °C)

Fysieke veranderingen: Restgassen ontsnappen; bindmiddel ontleedt; poederdeeltjes beginnen lichtjes te hechten door van der Waals-krachten.

Controle: Verwarmingssnelheid 5–10 °C/min om barsten door snelle gasafgifte te voorkomen.

Fase 2: Sinteren in vaste toestand (1200 °C → smeltpunt van het bindmiddel)

Chemische en fysische veranderingen:

- Kobalt begint te diffunderen

- WC-deeltjes ontwikkelen nekgroei tussen de deeltjes

- De relatieve dichtheid stijgt tot 70–80%.

- Het poriënvolume neemt af

Fase 3: Sinteren in vloeibare fase (smeltpunt bindmiddel → piektemperatuur)

Bindmiddel smelten: Co wordt volledig vloeibaar en vult de openingen tussen WC-deeltjes. Vloeistoffasepercentage ≈ 0,85 × Co-gehalte als gevolg van gedeeltelijke vorming van WC–Co-vaste oplossing.

Belangrijkste mechanismen:

- Bevochtiging en capillaire werking: Liquid Co bevochtigt WC (bevochtigingshoek ≈ 0°), trekt deeltjes naar elkaar toe en bevordert verdichting.

- Ontbinding–neerslag: WC lost gedeeltelijk op in vloeibaar Co en slaat opnieuw neer, waardoor een metallurgische binding ontstaat.

- Snelle verdichting: Eindrelatieve dichtheid ≥95%; porositeit ≤2%.

Fase 4: Vasthouden en afkoelen (piek temperatuur → kamertemperatuur)

Holding: 1–2 uur bij 1380–1500 °C om de microstructuur te stabiliseren; de korrelgrootte van WC wordt geregeld op 0,5–5 µm.

Koeling: Ovenkoeling bij 5–10 °C/min (of oliekoeling indien nodig). Te snelle afkoeling kan thermische scheurvorming veroorzaken. Wanneer Co stolt, worden WC-deeltjes stevig gebonden.

3. Speciale sintertechnologieën (voor hoogwaardige legeringen)

Lagedruk sinteren (LPS)

Tijdens het sinteren wordt een argondruk van 0,5-5 MPa toegepast om ontkoling van WC (2WC → W₂C + C) tegen te gaan. De uiteindelijke dichtheid kan ≥99,8% bedragen.

Vonk Plasma Sinteren (SPS)

Gepulseerde stroom genereert snelle Joule-verwarming (100–200 °C/min). Sinteren vindt plaats bij 800–1200 °C onder 50–100 MPa binnen 5–30 minuten.

Voordelen: Produceert ultrafijnkorrelig (≤0,5 μm) carbide met een 10–15% hogere hardheid.

Heet isostatisch persen (HIP)

Na het sinteren worden de compacts verwerkt bij 1200–1400 °C onder 100–200 MPa argon.

Effect: Elimineert resterende poriën; verdichting benadert 100%. Essentieel voor hoogwaardige snijgereedschappen.

Post-sinterprocessen: verbetering van precisie en prestaties

Na het sinteren, wolfraamcarbide onderdelen vereisen een reeks afwerkings- en inspectieprocedures om te zorgen voor maatnauwkeurigheid, structurele integriteit en oppervlaktekwaliteit die voldoen aan de toepassingsvereisten.

1. Reiniging en inspectie

Oppervlaktereiniging: Oxidelagen en oppervlakteresten die tijdens het sinteren zijn ontstaan, worden verwijderd door middel van zandstralen of licht slijpen.

Dimensionale inspectie: Coördinatenmeetmachines (CMM's) worden gebruikt om kritische afmetingen en toleranties te controleren.

Microstructuuranalyse: Metallografisch onderzoek evalueert:

- WC-korrelgrootteverdeling

- Binder (Co) fase uniformiteit

- Poriëninhoud en morfologie

Mechanische tests: Typische tests zijn onder meer:

- Hardheid (HRA of HV)

- Breuktaaiheid (KIC)

- Transversale breuksterkte (TRS)

2. Nauwkeurige afwerking (indien nodig)

Slijpen: Diamantslijpschijven worden gebruikt om het gewenste resultaat te bereiken. oppervlakteruwheid en geometrische nauwkeurigheid. De hoge hardheid van wolfraamcarbide maakt diamantslijpmiddelen onmisbaar.

Randvoorbereiding: Door honen of randafronding worden micro-afbrokkelingen en bramen verwijderd, waardoor de levensduur van het gereedschap en de snijstabiliteit worden verbeterd.

Coating: PVD- (Physical Vapor Deposition) of CVD- (Chemical Vapor Deposition) coatings, zoals TiN, AlTiN, TiCN of DLC, worden aangebracht om de slijtvastheid, oxidatiebestendigheid en snijprestaties te verbeteren.

Belangrijke procescontroles en veelvoorkomende problemen oplossen

De prestaties van wolfraamcarbide worden rechtstreeks bepaald door de kwaliteit van het poeder, de uniformiteit van het mengsel, de verdichting tijdens het sinteren en de controle van de microstructuur. Een strikte procescontrole is essentieel om stabiele prestaties te garanderen en defecten te voorkomen.

1. Belangrijke procescontrolepunten

- Zuiverheid van het poeder: Zuurstofgehalte ≤0,1%, ijzergehalte ≤0,05% om oxide-insluitsels en verontreiniging te voorkomen.

- Uniformiteit van het mengen: Standaardafwijking kobaltverdeling ≤5% (geverifieerd door middel van EDS-mapping).

- Sinteren Verdichting: Einddichtheid ≥99,5%, porositeit ≤0,5% voor hoogwaardige kwaliteiten.

- Microstructuurcontrole: De korrelgrootte van WC moet uniform blijven (variatiecoëfficiënt ≤20%), zonder abnormale korrels ≥10 μm.

2. Veelvoorkomende problemen en oplossingen

Porievorming (overmatige porositeit)

- Verhoog de sintertemperatuur of verleng de wachttijd.

- Gebruik lagedruk sinteren of post-sinteren HIP

- Zorg voor voldoende bindmiddel en een gelijkmatige menging.

Graanvergroving

- Voeg graangroeiremmers toe, zoals VC of Cr₃C₂.

- Verminder de sintertemperatuur

- Verkort de sinterhoudtijd

Ontkoling of carbonering

- Zorg voor een goed vacuümniveau tijdens het sinteren.

- Pas het koolstofgehalte van het WC-poeder aan voordat u het mengt.

- Voeg TaC/NbC toe om de koolstofbalans te stabiliseren

Barsten en vervorming

- Optimaliseer de persparameters om een gelijkmatige verdichting te garanderen.

- Verminder interne spanning met gecontroleerde afkoelsnelheden

- Gebruik isostatisch persen om dichtheidsgradiënten te elimineren

Procesoptimalisatie en innovaties

Traditionele WC-Co productie van hardmetaal omvat meerdere stappen bij hoge temperaturen – carbonering en sinteren – die energie-intensief en tijdrovend zijn. Recente technologische ontwikkelingen zijn gericht op het vereenvoudigen van de verwerking, het verkorten van cycli en het verbeteren van de controle over de microstructuur.

1. In-situ carbonering en snelle sintering

Deze methode maakt gebruik van wolfraampoeder, kobaltpoeder, roet en organische koolstofbronnen als grondstoffen. Het carboneren en sinteren worden gelijktijdig uitgevoerd in een vonkplasmasinteringssysteem (SPS).

Belangrijkste bevindingen:

- De beste fasesamenstelling (zuiver WC + Co) treedt op wanneer het koolstofgehalte 1,2 keer de theoretische waarde bedraagt.

- Bij 1250 °C zijn de WC-korrels uniform en vertonen ze geen abnormale korrelgroei.

- Het optimaliseren van drukprofielen vermindert de porositeit aanzienlijk en verhoogt de verdichting.

2. Plasma-ondersteund hoog-energetisch kogelmalen

Diëlektrische barrièreontladingsplasma wordt gebruikt om de efficiëntie van hoog-energetisch kogelmalen te verbeteren, waardoor W–C–Co-poeders binnen 1–3 uur effectief kunnen worden verfijnd en geactiveerd.

Voordelen:

- Aanzienlijk kortere freestijd

- Geactiveerde poeders kunnen direct worden gesinterd bij ongeveer 1390 °C.

- Realiseert “éénstaps carbonering + sinteren”

- Maakt twee afzonderlijke processen bij hoge temperatuur overbodig

3. Sinteren door middel van microgolfreactie

Met W-poeder, Co-poeder en roet als grondstoffen maakt microgolfverwarming zowel carbonering als verdichting mogelijk.

Belangrijkste observaties:

- Wanneer de temperatuur hoger is dan 1100 °C, wordt W volledig gecarbureerd tot WC.

- Bij 1300 °C bereikt de legering een goede verdichting.

- Microgolfverwarming zorgt voor een snelle, gelijkmatige interne verwarming, wat leidt tot fijnere microstructuren.

Conclusie

De productie van wolfraamcarbide is een zeer nauwkeurig en systematisch technisch proces – van poederbereiding tot mengen, vormen, sinteren en eindafwerking. Elke fase heeft een directe invloed op de hardheid, taaiheid en slijtvastheid van het materiaal. Dankzij voortdurende verbeteringen in de productie van ultrafijn poeder, snelle sintertechnologieën zoals SPS en innovatieve éénstaps-carburatiemethoden, blijft wolfraamcarbide zich ontwikkelen in de richting van ultrafijne korrels, hogere dichtheid en multifunctionele composietstructuren.

In de toekomst zullen deze verbeterde materialen en processen een steeds belangrijkere rol gaan spelen in de lucht- en ruimtevaart, hoogwaardige productie, precisiegereedschappen en andere geavanceerde industriële sectoren.