Pozycja > > BLOG

Przewodnik po procesie spiekania węglika wolframu i temperaturach

26 grudnia 2025 r.

wyświetleń: 6543

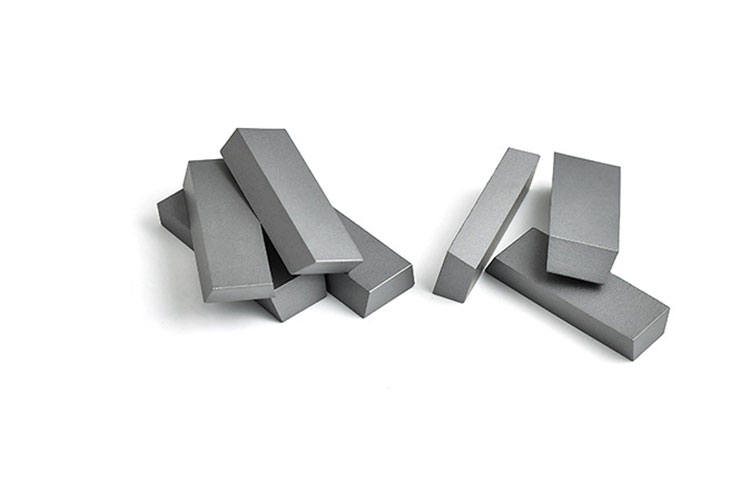

Poznaj proces spiekania węglika wolframu od surowców do gotowych komponentów. Obejmuje temperaturę spiekania, mieszanie proszku WC i etapy produkcji.

I. Przygotowanie surowców

Współczynnik mieszania

- Proszki węglika wolframu (WC) miesza się z metalowymi spoiwami, takimi jak kobalt (Co), zgodnie z pożądaną twardością, wytrzymałością i wymaganiami specyficznymi dla danego zastosowania. Zawartość kobaltu wynosi zazwyczaj od 3% do 25%.

- Dodaj śladowe ilości tantalu (TaC), tytanu (TiC) i niobu (NbC), aby uzyskać różne rodzaje metali stopowych.

Frezowanie kulowe

- Wykorzystanie procesu mielenia na mokro (przy użyciu alkoholu lub acetonu jako medium) przez 24-48 godzin w celu udoskonalenia wielkości cząstek proszku do 0,5-2,0 μm, zapewniając równomierne mieszanie.

- Po zmieleniu kulowym należy zastosować separację odśrodkową w celu usunięcia rozpuszczalnika, uzyskując dobrze płynące mieszane proszki węglika wolframu.

Suszenie i granulacja

- Zastosuj suszenie rozpyłowe, aby usunąć resztki rozpuszczalników i przesiać aglomerowane cząstki, uzyskując proszki surowca z węglika wolframu o jednolitym rozkładzie wielkości cząstek.

II. Proces formowania

Naciśnięcie

- Prasowanie proszków w zielone kompaktowe elementy z węglika wolframu pod ciśnieniem 200-400 MPa, uzyskując gęstość zielonego kompaktowego 50%-60% gęstości teoretycznej.

- Dodatki takie jak parafina i glikol polietylenowy (PEG) mogą być dodawane podczas formowania w celu poprawy wydajności rozformowywania; są one usuwane podczas spiekania wstępnego.

Prasowanie izostatyczne na zimno (CIP)

- Stosuj prasowanie izostatyczne na zimno na elementach z węglika wolframu o złożonym kształcie, stosując ciśnienie 100-300 MPa w celu poprawy gęstości i jednorodności.

III. Proces spiekania

Proces spiekania dla komponenty z węglika wolframu jest podzielony na cztery etapy, wymagające precyzyjnej kontroli temperatury i czasu:

Niskie ceny rozwiązań dostosowanych do indywidualnych potrzeb. Nasza działalność fabryczna obejmuje projektowanie, opracowywanie i produkcję form do metalurgii proszkowej, części z węglika spiekanego, form do wtrysku proszku, narzędzi do tłoczenia i precyzyjnych części form.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

| Etap | Zakres temperatur | Kluczowa funkcja | Czas trwania |

|---|---|---|---|

| Rozwijanie i wstępne drukowanie | 400-800°C | Usuwanie pozostałości środków formujących i redukcja tlenków na powierzchni | 1-2 godziny |

| Spiekanie w fazie stałej | 800-1300°C | Zagęszczanie dyfuzyjne cząstek, tworzące początkową strukturę szkieletową | 2-4 godziny |

| Spiekanie w fazie ciekłej | 1400-1600°C | Kobalt topi się, tworząc fazę ciekłą, wypełniając pory w celu całkowitego zagęszczenia. | 8-15 godzin |

| Chłodzenie | Schłodzić do temperatury pokojowej | Powolne chłodzenie lub hartowanie próżniowe w celu optymalizacji właściwości materiału | Zależy od procesu |

IV. Innowacyjne technologie spiekania komponentów z węglika wolframu

Spiekanie plazmowe (SPS)

- Szybkie nagrzewanie z prędkością 100-200°C/min skraca czas spiekania do 10-30 minut, przy rozmiarach ziaren kontrolowanych poniżej 1 μm.

Spiekanie nanokompozytów

- Użyj stopów o wysokiej entropii (np. Al₀,₅CoCrFeNiTi₀,₅) jako fazy wiążącej, co da trójkątny pryzmatyczny Ziarna WC i twardość powyżej 2500 HV.

V. Korelacja między kluczowymi parametrami a wydajnością

| Parametr | Typowy zakres | Wpływ na wydajność |

|---|---|---|

| Zawartość kobaltu | 6%-15% | Zwiększona zawartość kobaltu → Zwiększona wytrzymałość, zmniejszona odporność na zużycie |

| Temperatura spiekania | 1400-1550°C | Zwiększona temperatura → Zwiększona gęstość, ale ryzyko zgrubienia ziaren |

| Czas utrzymywania | 1-3 godzin (faza ciekła) | Niewystarczający czas → Pory pozostają; zbyt długi czas → Wzrost ziaren |

Uwagi:

- Proces spiekania komponentów z węglika wolframu wymaga dostosowania parametrów w zależności od rodzaju produktu (narzędzia, formy, części odporne na zużycie) i optymalizacji za pomocą eksperymentów ortogonalnych.

- Ścisła kontrola czystości wodoru (≥99,995%) i poziomów próżni (≤10-² Pa) jest niezbędna podczas produkcji, aby uniknąć zanieczyszczenia.