Wykończenie powierzchni elektrodrążarek drutowych - Chropowatość obróbki elektroerozyjnej Wykres i przewodnik

Wykończenie powierzchni w obróbce elektroerozyjnej (EDM): Cięcie olejem może osiągnąć Ra 0,2 μm, cięcie wodą może osiągnąć Ra 0,4 μm, a wykończenie powierzchni EDM zwykle waha się między Ra 0,2-0,3 μm, a także kompletny wykres chropowatości, który pomoże w podejmowaniu decyzji dotyczących obróbki.

Elektroerozyjna obróbka drutowa, znana również jako obróbka elektroerozyjna (EDM), polega na usuwaniu materiału za pomocą kontrolowanych iskier elektrycznych. Proces ten pozwala uzyskać bardzo dokładne wykończenie powierzchni, często mierzone wartościami Ra, od zgrubnego do ultraprecyzyjnego wykańczania. Wykończenie powierzchni uzyskane dzięki obróbce elektroerozyjnej (EDM) jest zróżnicowane: cięcie olejem pozwala uzyskać Ra 0,2 μm, cięcie wodą Ra 0,4 μm, a wykończenie powierzchni EDM zazwyczaj mieści się w zakresie Ra 0,2-0,3 μm, zazwyczaj około Ra 0,6-0,8 μm. W przypadkach, gdy części nie można wypolerować, wysokiej jakości wykończenie powierzchni uzyskane dzięki EDM lub cięcie drutem z wyładowaniem elektrycznym staje się kluczowe.

Chropowatość powierzchni i wykończenie obrabianej powierzchni są kluczowymi kwestiami w obróbce elektroerozyjnej. Chropowatość opisuje profil powierzchni i jest zazwyczaj oznaczana symbolem Ra, mierzonym w mikrometrach. Odnosi się ona do gęstości i głębokości tekstury powierzchni. Wartość Ra jest istotnie powiązana z jakością wykończenia powierzchni. Wykończenie powierzchni mierzy gładkość powierzchni, odzwierciedlając właściwości odbicia światła. Im mniejsza wartość wykończenia powierzchni, tym bardziej błyszcząca wydaje się powierzchnia i odwrotnie. Dlatego chropowatość i wykończenie powierzchni są dwoma ważnymi wskaźnikami jakości powierzchni produktów z węglika spiekanego, a kontrolowanie tych wartości jest kluczowym czynnikiem wpływającym na jakość obróbki części.

Niskie ceny rozwiązań dostosowanych do indywidualnych potrzeb. Nasza działalność fabryczna obejmuje projektowanie, opracowywanie i produkcję form do metalurgii proszkowej, części z węglika spiekanego, form do wtrysku proszku, narzędzi do tłoczenia i precyzyjnych części form.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

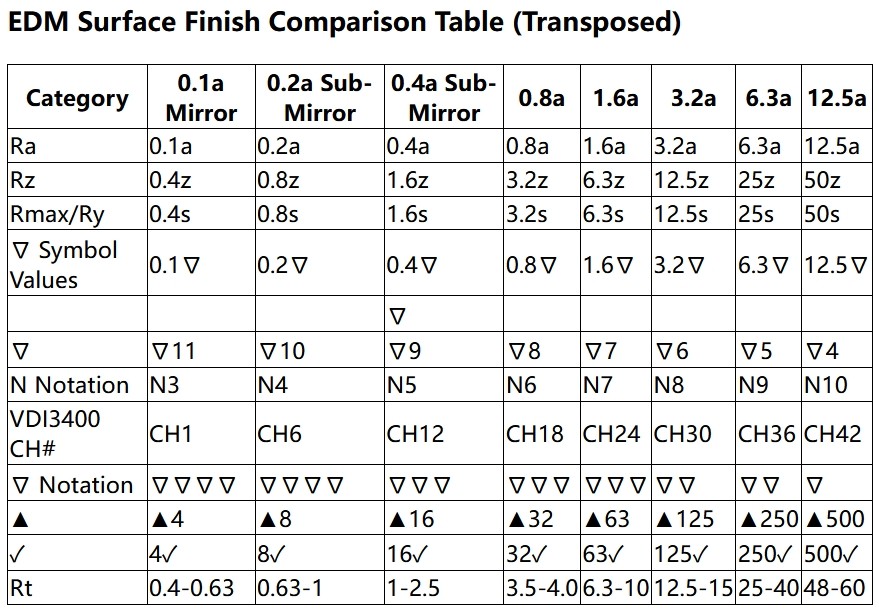

Drutowa obróbka elektroerozyjna (EDM) - tabela wykończenia powierzchni:

Tabela porównawcza wykończenia powierzchni EDM (transponowana)

| Kategoria | 0.1a Lustro | 0.2a Sub-Mirror | 0.4a Sub-Mirror | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

|---|---|---|---|---|---|---|---|---|

| Ra | 0.1a | 0.2a | 0.4a | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

| Rz | 0.4z | 0.8z | 1.6z | 3.2z | 6.3z | 12.5z | 25z | 50z |

| Rmax/Ry | 0.4s | 0.8s | 1.6s | 3.2s | 6.3s | 12.5s | 25s | 50s |

| ∇ Wartości symboli | 0.1∇ | 0.2∇ | 0.4∇ | 0.8∇ | 1.6∇ | 3.2∇ | 6.3∇ | 12.5∇ |

| ∇ | ∇11 | ∇10 | ∇9 | ∇8 | ∇7 | ∇6 | ∇5 | ∇4 |

| N Notacja | N3 | N4 | N5 | N6 | N7 | N8 | N9 | N10 |

| VDI3400 CH# | CH1 | CH6 | CH12 | CH18 | CH24 | CH30 | CH36 | CH42 |

| ∇ Notacja | ∇∇∇∇ | ∇∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇ | ∇∇ | ∇ |

| ▲ | ▲4 | ▲8 | ▲16 | ▲32 | ▲63 | ▲125 | ▲250 | ▲500 |

| ✓ | 4✓ | 8✓ | 16✓ | 32✓ | 63✓ | 125✓ | 250✓ | 500✓ |

| Rt | 0.4-0.63 | 0.63-1 | 1-2.5 | 3.5-4.0 | 6.3-10 | 12.5-15 | 25-40 | 48-60 |

Poziomy SPI odpowiadające wartościom Ra i narzędziom polerskim

| Poziom SPI | Narzędzie do polerowania | Odpowiadający Ra |

| Wymagania optyczne A0 | #6 Ziarno diamentowe 8000 | 0.012 |

| Lustro A1/#1 | #6 Ziarno diamentowe 6000 | 0.025 |

| A2/#2 Lustro | #3 Ziarno diamentowe 3000 | 0.05 |

| B1 Lustro | 600# Papier ścierny | 0.08 |

| #3/B2 | Papier ścierny 400# | 0.13 |

| C1 | 600# Oilstone | 0.4 |

| #4/C2 | 400# Oilstone | 0.8 |

| C3 | 320# Oilstone | 1.6 |

Cięcie drutem z wyładowaniem elektrycznym jest precyzyjną metodą obróbki stosowaną we współczesnej produkcji, znaną z wysokiej dokładności i wszechstronności w obróbce różnych materiałów. Jednakże wykończenie powierzchni cięcia jest często kluczowym wskaźnikiem jakości przetwarzania.

Kluczowe czynniki wpływające na wykończenie powierzchni:

- Optymalizacja prądu rozładowania: Optymalizując prąd wyładowania i wybierając niższe wartości prądu, można skutecznie kontrolować proces wyładowania, aby uzyskać gładszą powierzchnię cięcia.

- Regulacja czasu impulsu rozładowania: Regulacja czasu impulsu wyładowania umożliwia precyzyjną kontrolę nad energią wyjściową EDM. Właściwy czas impulsu może promować równomierne topienie i odparowywanie materiału, zwiększając w ten sposób wykończenie powierzchni cięcia.

- Kontrola szczeliny między drutem molibdenowym a obrabianym przedmiotem: Odpowiednia kontrola szczeliny zapewnia ciągłe rozładowanie, unikając niestabilności spowodowanej nadmiernymi szczelinami, bezpośrednio wpływającymi na wykończenie powierzchni.

- Odpowiednia prędkość cięcia: Wybór prędkości skrawania znacząco wpływa na wykończenie powierzchni. Wolniejsze prędkości skrawania pomagają poprawić gładkość, zapewniając lepszą kontrolę nad procesem obróbki.

- Kontrola i regulacja zużycia drutu molibdenowego: Regularna kontrola i wymiana mocno zużytych drutów ma zasadnicze znaczenie dla utrzymania jakości wykończenia powierzchni.

- Utrzymanie płaskości stołu roboczego: Utrzymanie płaskiego stołu roboczego może zmniejszyć wibracje i odkształcenia podczas procesu obróbki, poprawiając wykończenie powierzchni.

Wpływ wykończenia powierzchni na cięcie drutem:

Wysokiej jakości powierzchnie tnące nie tylko poprawiają wygląd produktu, ale także zmniejszają potrzebę późniejszej obróbki. Kontrolowanie strefy wpływu ciepła i skuteczne usuwanie naprężeń ma kluczowe znaczenie dla zapobiegania pęknięciom i odkształceniom podczas obróbki.

Jak poprawić wykończenie powierzchni cięcia drutu:

- Wybierz odpowiednie warunki cięcia: Rozsądne parametry tłoczenia i cieczy roboczej mają kluczowe znaczenie dla zmniejszenia chropowatości powierzchni.

- Zmniejsz średnicę drutu tnącego: Im drobniejszy drut tnący, tym lepsze wykończenie powierzchni.

- Wykorzystanie zaawansowanej technologii drutu molibdenowego: Kompozytowy drut molibdenowy o niskiej zawartości tlenków pomaga zawęzić szczelinę wyładowczą i zmniejszyć chropowatość powierzchni.

- Środki przetwarzania końcowego: Techniki takie jak polerowanie, szlifowanie i polerowanie elektrochemiczne mogą dodatkowo poprawić wykończenie powierzchni.

Zalecane produkty

Powiązane posty

- Elektroerozyjna obróbka drutowa a elektroerozyjna obróbka iskrowa: kluczowe różnice i rodzaje maszyn

- Wiercenie otworów metodą elektroerozyjną drutową: precyzyjne metody, zalety i ograniczenia

- Elektroerozyjna obróbka drutowa węglików: Czy można obrabiać węglik wolframu za pomocą elektroerozji?

- Z czego wykonane są druty EDM? Materiały i rodzaje – wyjaśnienie