Carboneto de tungsténio vs aço rápido(HSS): Qual é o melhor?

O carboneto de tungsténio e o aço rápido são comumente usados para fabricar ferramentas de corte, brocas, moldes de ferragens, peças resistentes ao desgaste e muito mais. O carboneto de tungsténio é feito de tungsténio, cobalto, carbono e outros [...]

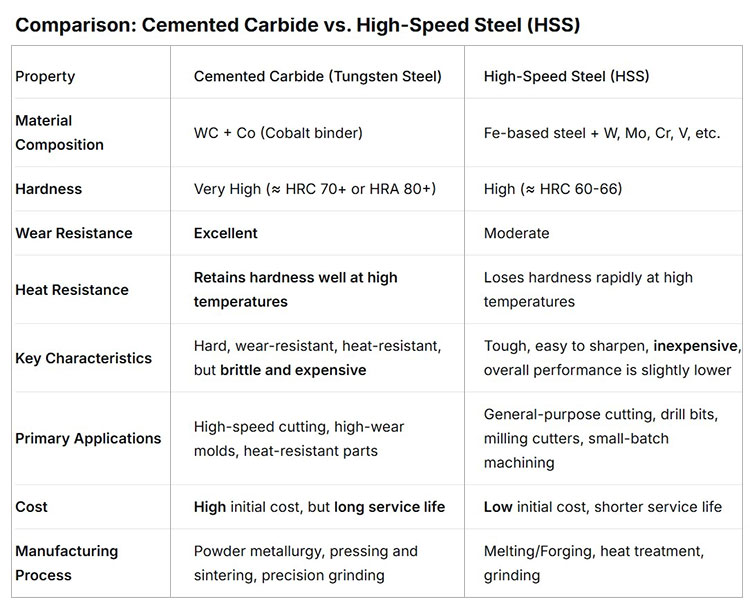

O carboneto de tungsténio e o aço rápido são comumente usados para fabricar ferramentas de corte, brocas, moldes de ferragens, peças resistentes ao desgaste, e muito mais. O carboneto de tungsténio é feito de tungsténio, cobalto, carbono e outros metais, enquanto o aço rápido é feito pela adição de tungsténio, molibdénio, cobalto, crómio e outros metais ao aço carbono. Dureza: O carboneto de tungsténio tem uma dureza superior do que o aço rápido, atingindo normalmente valores superiores a HRC71, enquanto a dureza do aço rápido é de cerca de HRC60. Resistência ao desgaste: O carboneto de tungsténio oferece melhor resistência ao desgaste em comparação com o aço rápido. Devido à sua elevada dureza, o carboneto de tungsténio é menos propenso ao desgaste e pode manter a afiação durante um período prolongado.

1. Composição e propriedades do material:

- Carboneto de tungsténio: Este é um material composto que contém principalmente partículas de carboneto de tungsténio (WC) e um aglutinante metálico, geralmente cobalto (Co). Também pode incluir outros carbonetos, como carboneto de titânio (TiC)), carboneto de tântalo (TaC) e carboneto de nióbio (NbC). O carboneto de tungsténio é conhecido pela sua dureza excecional (69-81 HRC), que pode manter cerca de 60 HRC mesmo a temperaturas de até 900-1000 °C. Este material é altamente resistente ao desgaste, à corrosão e mantém a sua resistência em condições extremas.

- Aço rápido: Como um subtipo de aço para ferramentas, o HSS inclui uma mistura de aço carbono com elementos como tungsténio, molibdénio, crómio e vanádio. Esta combinação aumenta a sua resistência ao desgaste e a capacidade de suportar altas temperaturas sem perder dureza (62-65 HRC, caindo para 48,5 HRC a 600 °C). O HSS é caracterizado pela sua tenacidade e boa resistência ao amolecimento em temperaturas elevadas.

2. Desempenho e aplicações:

- Dureza e resistência ao desgaste: O carboneto de tungsténio destaca-se pela sua dureza superior e resistência ao desgaste, tornando-o ideal para aplicações que requerem extrema durabilidade e precisão, como o corte de materiais duros. A sua dureza é benéfica para prolongar a vida útil da ferramenta e aumentar a eficiência.

- Resistência ao calor: Ambos os materiais apresentam uma boa resistência ao calor, mas o carboneto de tungsténio mantém uma dureza mais elevada a temperaturas elevadas em comparação com o HSS, tornando-o mais adequado para aplicações a altas temperaturas.

- Aplicações: O HSS é normalmente utilizado para fabricar várias ferramentas de corte, como brocas, machos e lâminas de serra, que são utilizadas em operações de maquinagem em que são necessárias flexibilidade e resistência. Por outro lado, o carboneto de tungsténio é preferido para aplicações de elevado desgaste, como na produção de ferramentas de perfuração, peças resistentes ao desgaste e componentes que têm de suportar temperaturas elevadas.

Soluções personalizadas a preços baixos. A nossa fábrica inclui a conceção, o desenvolvimento e o fabrico de moldes para metalurgia do pó, peças de carboneto, moldes de injeção de pó, ferramentas de estampagem e peças de moldes de precisão.

WhatsApp: +86 186 3895 1317 Correio eletrónico: [email protected]

3. Custos e fabrico:

- Custo-eficácia: Enquanto o HSS é geralmente menos dispendioso de produzir e comprar, o carboneto de tungsténio, embora mais caro, oferece uma vida útil mais longa e um melhor desempenho em condições difíceis. Isto torna o carboneto de tungsténio mais rentável a longo prazo, especialmente para ambientes de elevado desgaste.

- Técnicas de fabrico: O fabrico de carboneto de tungsténio envolve a sinterização, um processo que requer equipamento e técnicas sofisticadas, contribuindo para o seu custo mais elevado. Em contrapartida, o HSS pode ser produzido utilizando métodos metalúrgicos mais convencionais.

Conclusão:

O carboneto de tungsténio e o aço rápido são adaptados para diferentes aplicações com base nas suas propriedades únicas. O carboneto de tungsténio é a escolha preferida para condições extremas onde são necessárias alta dureza, resistência ao desgaste e estabilidade de temperatura. O aço rápido, embora menos duro e resistente ao desgaste, oferece desempenho suficiente para tarefas gerais de corte e é mais económico para determinadas aplicações. A escolha entre estes materiais deve ser orientada pelos requisitos específicos da aplicação, equilibrando as necessidades de desempenho com as considerações de custo.