Finition de surface de l'électroérosion à fil - Tableau et guide de rugosité de l'électroérosion

Finition de surface dans l'usinage par décharge électrique (EDM) : Le découpage à l'huile peut atteindre Ra 0,2 μm, le découpage à l'eau peut atteindre Ra 0,4 μm, et l'état de surface de l'EDM se situe généralement entre Ra 0,2-0,3μm, ainsi qu'un tableau de rugosité complet pour guider vos décisions d'usinage.

L'électroérosion à fil, également connue sous le nom d'usinage par électroérosion (EDM), élimine la matière à l'aide d'étincelles électriques contrôlées. Ce procédé permet d'obtenir des finitions de surface très fines, souvent mesurées en valeurs Ra allant de l'ébauche à la finition ultra-fine. La finition de surface obtenue par électroérosion (EDM) varie : la coupe à l'huile peut atteindre Ra 0,2 μm, la coupe à l'eau Ra 0,4 μm, et la finition de surface EDM varie généralement entre Ra 0,2-0,3 μm, typiquement autour de Ra 0,6-0,8 μm. Dans les cas où les pièces ne peuvent pas être polies, la finition de surface de haute qualité produite par Découpe par électroérosion à fil devient crucial.

La rugosité et la finition de la surface usinée sont des éléments clés dans l'usinage par électroérosion. La rugosité décrit le profil de la surface et est généralement indiquée par le symbole Ra, mesuré en micromètres. Elle est liée à la densité et à la profondeur des textures de surface. La valeur Ra est étroitement liée à la qualité de la finition de surface. La finition de surface mesure la douceur d'une surface, reflétant les caractéristiques de réflexion de la lumière. Plus la valeur de finition de surface est faible, plus la surface semble brillante, et vice versa. Par conséquent, la rugosité et la finition de surface sont deux indicateurs importants de la qualité de surface des produits en carbure, et le contrôle de ces valeurs est un facteur critique qui influe sur la qualité de l'usinage des pièces.

Solutions personnalisées à bas prix. Notre activité industrielle comprend la conception, le développement et la fabrication de moules pour la métallurgie des poudres, de pièces en carbure, de moules à injection de poudre, d'outils d'estampage et de pièces de moules de précision.

WhatsApp : +86 186 3895 1317 Courriel : [email protected]

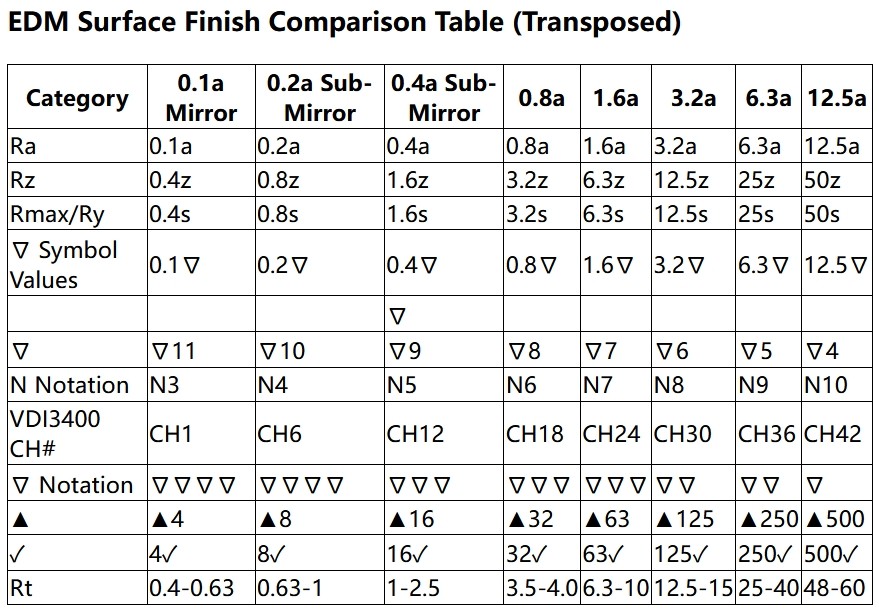

Tableau de l'état de surface de l'électroérosion à fil :

Tableau de comparaison des états de surface EDM (transposé)

| Catégorie | 0.1a Miroir | 0,2a Sous-miroir | 0,4a Sous-miroir | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

|---|---|---|---|---|---|---|---|---|

| Ra | 0.1a | 0.2a | 0.4a | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

| Rz | 0.4z | 0.8z | 1.6z | 3.2z | 6.3z | 12.5z | 25z | 50z |

| Rmax/Ry | 0.4s | 0.8s | 1.6s | 3.2s | 6.3s | 12.5s | 25s | 50s |

| ∇ Valeurs des symboles | 0.1∇ | 0.2∇ | 0.4∇ | 0.8∇ | 1.6∇ | 3.2∇ | 6.3∇ | 12.5∇ |

| ∇ | ∇11 | ∇10 | ∇9 | ∇8 | ∇7 | ∇6 | ∇5 | ∇4 |

| N Notation | N3 | N4 | N5 | N6 | N7 | N8 | N9 | N10 |

| VDI3400 CH# | CH1 | CH6 | CH12 | CH18 | CH24 | CH30 | CH36 | CH42 |

| ∇ Notation | ∇∇∇∇ | ∇∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇ | ∇∇ | ∇ |

| ▲ | ▲4 | ▲8 | ▲16 | ▲32 | ▲63 | ▲125 | ▲250 | ▲500 |

| ✓ | 4✓ | 8✓ | 16✓ | 32✓ | 63✓ | 125✓ | 250✓ | 500✓ |

| Rt | 0.4-0.63 | 0.63-1 | 1-2.5 | 3.5-4.0 | 6.3-10 | 12.5-15 | 25-40 | 48-60 |

Niveaux SPI correspondant aux valeurs Ra et aux outils de polissage

| Niveau SPI | Outil de polissage | Correspondant Ra |

| A0 exigences optiques | #6 Grain de diamant 8000 | 0.012 |

| A1/#1 Miroir | #6 Grain de diamant 6000 | 0.025 |

| A2/#2 Miroir | #3 Grain de diamant 3000 | 0.05 |

| B1 Miroir | 600# Papier de verre | 0.08 |

| #3/B2 | 400# Papier de verre | 0.13 |

| C1 | 600# Pierre à huile | 0.4 |

| #4/C2 | 400# Pierre à huile | 0.8 |

| C3 | 320# Pierre à huile | 1.6 |

Découpage par fil à décharge électrique est une méthode d'usinage de précision utilisée dans la fabrication moderne, réputée pour sa grande précision et sa polyvalence dans le traitement de divers matériaux. Cependant, le finition de surface de la coupe est souvent un indicateur clé de la qualité du traitement.

Facteurs clés affectant l'état de surface :

- Optimisation du courant de décharge : En optimisant le courant de décharge et en sélectionnant des valeurs de courant plus faibles, le processus de décharge peut être contrôlé efficacement pour obtenir une surface de coupe plus lisse.

- Réglage du temps d'impulsion de décharge : Le réglage du temps d'impulsion de la décharge permet un contrôle précis de l'énergie produite par l'électroérosion. Une bonne synchronisation des impulsions peut favoriser une fusion et une évaporation uniformes de la matière, améliorant ainsi la finition de la surface de la coupe.

- Contrôle de l'écart entre le fil de molybdène et la pièce à usiner : Un contrôle approprié de l'écartement assure une décharge continue tout en évitant l'instabilité causée par des écartements excessifs, ce qui affecte directement la finition de la surface.

- Vitesse de coupe appropriée : Le choix de la vitesse de coupe a un impact significatif sur l'état de surface. Des vitesses de coupe plus lentes permettent d'améliorer la régularité en assurant un meilleur contrôle du processus d'usinage.

- Inspection et réglage de l'usure du fil de molybdène : L'inspection régulière et le remplacement des fils fortement usés sont essentiels pour maintenir la qualité de la finition de la surface.

- Maintien de la planéité de la table de travail : Le fait de maintenir la table de travail à plat permet de réduire les vibrations et les déformations pendant le processus d'usinage, ce qui améliore la finition de la surface.

Impact de l'état de surface sur le découpage au fil :

Des surfaces de coupe de haute qualité améliorent non seulement l'aspect du produit, mais réduisent également la nécessité d'un traitement ultérieur. Le contrôle de la zone affectée par la chaleur et l'élimination efficace des contraintes sont essentiels pour éviter les fissures et les déformations au cours du traitement.

Comment améliorer la finition de la surface de coupe du fil :

- Choisir des conditions de coupe appropriées : Des paramètres raisonnables de décharge et de fluide de travail sont essentiels pour réduire la rugosité de la surface.

- Réduire le diamètre du fil de coupe : Plus le fil de coupe est fin, plus l'état de surface est élevé.

- Utilisation d'une technologie avancée de fil de molybdène : Le fil de molybdène composite à faible oxydation permet de réduire l'espace de décharge et la rugosité de la surface.

- Mesures de post-traitement : Des techniques telles que le polissage, le meulage et le polissage électrochimique peuvent encore améliorer la finition de la surface.

Produits recommandés

Articles connexes

- Électroérosion à fil vs électroérosion : principales différences et types de machines expliqués

- Perçage par électroérosion à fil : méthodes de précision, avantages et limites

- Électroérosion à fil Carbure : peut-on usiner le carbure de tungstène avec l'électroérosion ?

- De quoi est fait le fil EDM ? Explication des matériaux et des types