Processo di produzione del carburo di tungsteno: dalla polvere alla sinterizzazione

Spiegazione della produzione del carburo di tungsteno: dalla preparazione e miscelazione della polvere alla formatura, sinterizzazione e finitura. Scopri i processi chiave, i controlli e le innovazioni.

Il carburo di tungsteno, spesso denominato “acciaio al tungsteno”, è un materiale composito ottenuto dalla metallurgia delle polveri mediante l'unione di carburi metallici ad alta durezza e alto punto di fusione, come il carburo di tungsteno (WC), e leganti metallici resistenti come il cobalto (Co). Combina perfettamente la durezza della ceramica con la resistenza dei metalli, rendendolo ampiamente utilizzato in utensili da taglio, punte da miniera, stampi e componenti resistenti all'usura. Ogni fase, dalla preparazione della polvere alla sinterizzazione finale, influisce direttamente sulle prestazioni finali del materiale.

Preparazione delle materie prime: selezione e pre-trattamento dei componenti principali

Le prestazioni del carburo di tungsteno sono determinate dalla sua composizione: i carburi metallici refrattari, come il carburo di tungsteno (WC) o il carburo di titanio (TiC), fungono da fase dura, mentre metalli come il cobalto (Co) o il nichel (Ni) fungono da fase legante. La purezza della polvere, la dimensione delle particelle e la distribuzione determinano direttamente le prestazioni del prodotto finale.

Soluzioni personalizzate a prezzi contenuti. La nostra attività industriale comprende la progettazione, lo sviluppo e la produzione di stampi per metallurgia delle polveri, parti in carburo, stampi per iniezione di polveri, utensili per stampaggio e parti di stampi di precisione.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

Gli indicatori chiave di qualità includono la purezza della polvere, la dimensione delle particelle (comunemente misurata con il Fisher Sub-Sieve Sizer) e la distribuzione granulometrica.

1. Selezione dei componenti primari

Fase dura: carburi metallici refrattari

Il componente principale è il carburo di tungsteno (WC), che ha un punto di fusione di 2870 °C e una durezza di HV1800-2200, costituendo la base della resistenza all'usura nel carburo cementato. A seconda dei requisiti prestazionali, gli additivi possono includere TiC (migliora la durezza a caldo), TaC/NbC (affinamento del grano e resistenza agli urti) o VC (inibitore della crescita del grano). Le quantità tipiche di aggiunta variano da 1 a 10%.

Requisiti: Contenuto di carbonio controllato a 6,13%; impurità (O, Fe, Si) ≤0,1% per evitare difetti di sinterizzazione e densificazione incompleta.

Fase legante: metalli di transizione

Il cobalto (Co) è il legante più diffuso grazie alla sua eccellente bagnabilità con il WC (angolo di bagnabilità ≤10°), che consente un forte legame attraverso la sinterizzazione in fase liquida. Leganti alternativi includono il nichel (Ni) e le leghe Ni-Co (migliore resistenza alla corrosione). Il contenuto tipico del legante varia da 3 a 20%: un contenuto di Co più elevato conferisce maggiore tenacità ma minore durezza.

Requisiti: Purezza ≥99,5%; contenuto di ossigeno ≤0,05% per evitare inclusioni di ossido.

2. Pretrattamento delle materie prime

Disidratazione e rimozione delle impurità: Le polveri grezze vengono essiccate sottovuoto a 120-150 °C per 2-4 ore. Quando il contenuto di ossigeno supera gli standard, le polveri devono essere ridotte in atmosfera di idrogeno a 800-1000 °C per 1-2 ore. La polvere di Co ridotta mostra una maggiore attività e il WC ridotto rimuove il WO₃ superficiale.

Screening delle dimensioni delle particelle: Le polveri vengono setacciate con setacci da 200-400 mesh per rimuovere gli agglomerati e garantire una dimensione iniziale uniforme delle particelle. Intervalli di dimensioni tipici: polvere di WC 0,2-5 μm; polvere di Co 1-3 μm.

Preparazione della polvere: sintesi e controllo della fase dura

Le prestazioni del carburo cementato sono fortemente influenzate dalla dimensione delle particelle e dalla morfologia della polvere di WC. La polvere di WC industriale viene prodotta principalmente attraverso il “processo di carburazione della polvere di tungsteno”, descritto di seguito:

1. Produzione di polvere di tungsteno (fonte di tungsteno grezzo)

Il paratungstato di ammonio (APT, (NH₄)₁₀W₁₂O₄₁·xH₂O) o il triossido di tungsteno (WO₃) viene utilizzato come precursore e ridotto in due fasi:

Fase 1: WO₃ → WO₂ a 500–700 °C in atmosfera di idrogeno

Fase 2: WO₂ → W (polvere di tungsteno) a 800–1000 °C

I parametri chiave includono i gradienti di temperatura (≈50 °C/h) e la portata di H₂ (1–2 L/min), che consentono di ottenere polvere di tungsteno con particelle di dimensioni comprese tra 1 e 5 μm, fondamentali per la dimensione finale del WC.

2. Reazione di carburazione (sintesi della polvere di WC)

La polvere di tungsteno e il nerofumo (purezza ≥99%, ≤0,1 μm) vengono miscelati in un rapporto stechiometrico W:C = 93,87:6,13 e carburati in un forno di grafite.

Fase a bassa temperatura (800–1200 °C): W₂C si forma come fase intermedia.

Fase ad alta temperatura (1400–1600 °C): Il W₂C reagisce con il carbonio formando WC.

Controllo di processo: ambiente inerte/sottovuoto; mantenimento per 2-4 ore; aggiunta di 0,1-0,31 TP5T di carbonio in eccesso per compensare la perdita di carbonio.

La polvere WC finale è un cristallo esagonale grigio con particelle di dimensioni comprese tra 0,2 e 5 μm.

3. Raffinazione della polvere (opzionale: WC ultrafine/nanostrutturato)

Per applicazioni che richiedono elevata durezza e resistenza all'usura, viene utilizzata polvere di WC ultrafine (≤0,5 μm) o nano (≤100 nm). I metodi più comuni includono:

- Essiccazione a spruzzo + riduzione-carburazione

- Trattamento al plasma (5000–10.000 °C, cementazione rapida)

A causa della tendenza all'agglomerazione delle polveri ultrafini, durante la preparazione sono necessari disperdenti come il PEG.

Miscelazione e granulazione: garantire uniformità e formabilità

Lo scopo della miscelazione è quello di combinare in modo accurato e uniforme la polvere di carburo di tungsteno, la polvere di cobalto e qualsiasi altro ingrediente aggiuntivo. carburi come TiC o TaC. La granulazione migliora la scorrevolezza della polvere per soddisfare i requisiti dei successivi processi di formatura.

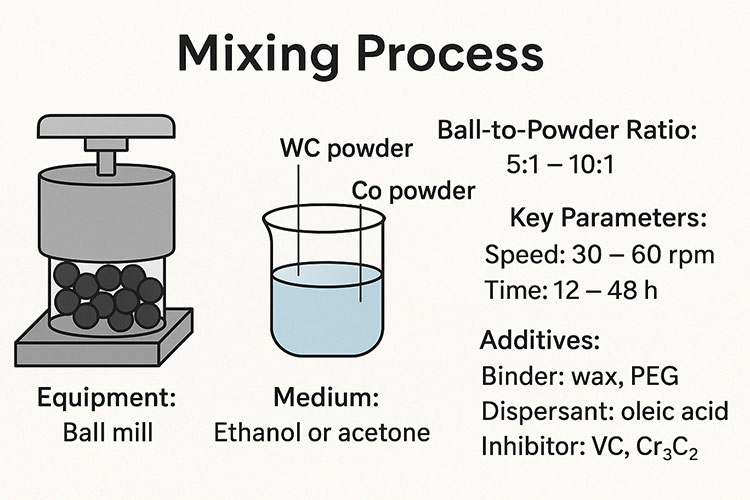

Illustrazione del processo di miscelazione della polvere di carburo di tungsteno e della polvere di cobalto

1. Processo di miscelazione (principalmente macinazione a umido)

Attrezzatura: I mulini a sfere (di tipo rotante o planetario) e i mulini a sfregamento utilizzano le forze di impatto e di taglio tra le sfere di macinazione per ottenere la miscelazione e la raffinazione delle particelle.

Medio: Per prevenire l'ossidazione della polvere si usa comunemente etanolo assoluto o acetone. Il rapporto solido-liquido varia tipicamente da 1:1,2 a 1:1,5.

Rapporto pallina-polvere: Sfere di macinazione WC-Co in polvere con rapporto 5:1–10:1 (dimensioni delle sfere 3–10 mm a seconda delle dimensioni delle particelle di polvere).

Parametri chiave:

- Velocità di rotazione: 30–60 giri/min (mulino a sfere rotante), 150–300 giri/min (mulino planetario)

- Tempo di fresatura: 12-48 ore; uniformità verificata tramite analisi EDS (deviazione standard della distribuzione del Co ≤5%)

- Controllo della contaminazione: contenitori e sfere di macinazione in WC-Co per evitare la contaminazione da ferro

Additivi:

- Agenti formanti: paraffina (2–5%), PEG (3–8%) per migliorare la resistenza compatta a verde

- Dispersanti: acido oleico (0,1–0,3%) per prevenire l'agglomerazione

- Inibitori della crescita dei cereali: VC (0,2–0,5%), Cr₃C₂ (0,5–1%) per controllare la crescita dei grani di WC durante la sinterizzazione

2. Essiccazione e granulazione

Essiccazione: La sospensione viene essiccata mediante evaporazione rotativa (60-80 °C, vuoto a -0,08 MPa) o essiccazione a spruzzo (ingresso 180-220 °C, uscita 80-100 °C) per rimuovere i solventi e produrre polvere secca.

Granulazione: La polvere essiccata viene setacciata attraverso vagli da 20-60 mesh per rompere gli agglomerati morbidi e produrre granuli a flusso libero.

Proprietà target:

- Densità apparente: 1,5–2,5 g/cm³

- Fluidità: ≤30 s per 50 g

- Soddisfa i requisiti di stampaggio a pressione per un riempimento uniforme dello stampo

Formatura: dai granuli di polvere ai compatti grezzi

Lo scopo della formatura è quello di comprimere la polvere sfusa in un compatto sagomato (corpo verde) con una resistenza sufficiente per la manipolazione e la sinterizzazione. I metodi di formatura più comuni includono la pressatura, lo stampaggio a iniezione e l'estrusione, selezionati in base alla complessità del prodotto.

1. Pressatura (adatta per forme semplici: inserti, punte di martelli)

Stampi: Matrici in carburo o acciaio con precisione di ±0,02 mm. Le superfici delle cavità sono rivestite con agenti distaccanti quali stearato di zinco.

Metodi di pressatura:

- Spremitura a freddo: Eseguita a temperatura ambiente utilizzando una pressa idraulica a 150-300 MPa con una permanenza di 10-30 secondi. Densità verde: 2,8-3,5 g/cm³ (densità relativa 55-65%).

- Pressatura a doppia azione: I punzoni superiore e inferiore premono simultaneamente per ridurre al minimo i gradienti di densità e migliorare l'uniformità della compattazione.

- Pressatura isostatica a freddo (CIP): La polvere viene sigillata in uno stampo elastico e sottoposta a una pressione idrostatica uniforme (200-400 MPa). I corpi grezzi raggiungono una migliore uniformità di densità (densità relativa 60-70%).

Punti chiave di controllo:

- Fluidità della polvere ≥ 25 g/50 s per garantire un riempimento uniforme dello stampo

- Velocità di espulsione ridotta ≤ 5 mm/s per evitare la rottura dei pezzi grezzi

- Evitare una pressione eccessiva che potrebbe causare laminazione o crepe.

2. Stampaggio a iniezione (per forme complesse: utensili da taglio speciali, componenti di precisione)

Preparazione delle materie prime: La polvere mista viene combinata con leganti (sistemi cera-PEG o poliolefine), tipicamente 60-70% in volume. La miscela viene composta a 150-200 °C e pellettizzata.

Iniezione: Il materiale di base viene riscaldato a 160-220 °C e iniettato negli stampi a una pressione compresa tra 50 e 150 MPa. Dopo 10-20 secondi di mantenimento e raffreddamento, la parte verde viene espulsa.

Processo di debinding

La debinding rimuove i leganti per impedire la formazione di pori durante la sinterizzazione.

- Rimozione del legante con solvente: Le parti vengono immerse in eptano o etanolo per 2-8 ore per dissolvere il PEG o altri leganti solubili.

- Deceratura termica: Eseguita in atmosfera di azoto a 200-600 °C per rimuovere cere e leganti ad alto peso molecolare. Densità verde dopo la deceratura: densità relativa ≥50%.

3. Estrusione (per barre e tubi)

Materie prime: Polvere miscelata con leganti quali destrina o carbossimetilcellulosa per creare una massa plastica.

Estrusione: Il materiale viene estruso attraverso matrici a una temperatura compresa tra 50 e 100 °C e una pressione compresa tra 50 e 150 MPa per produrre barre o tubi lunghi, che vengono successivamente tagliati a misura.

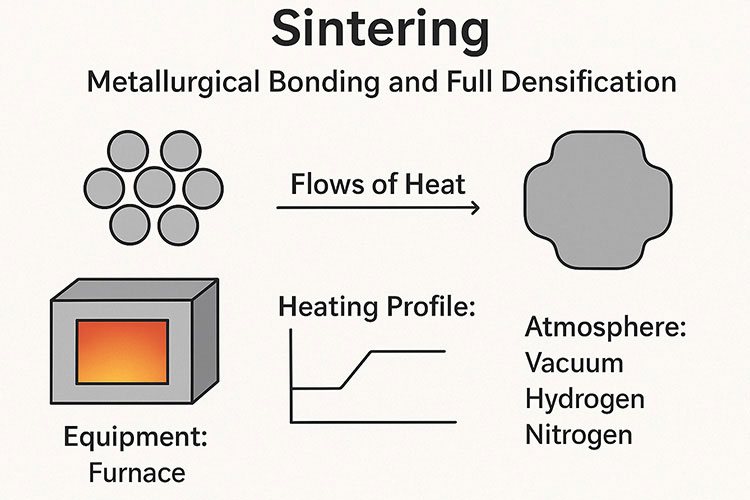

Sinterizzazione: ottenimento di legame metallurgico e densificazione completa

La sinterizzazione è la fase fondamentale della produzione del carburo di tungsteno. Attraverso un trattamento ad alta temperatura, le particelle di polvere si legano, si diffondono e si densificano per formare un prodotto finale con la microstruttura e le proprietà meccaniche richieste. La produzione industriale adotta principalmente la sinterizzazione in fase liquida sotto vuoto.

Illustrazione del processo di sinterizzazione del carburo di tungsteno

1. Trattamento di pre-sinterizzazione (devinacciatura e pre-sinterizzazione)

Svincolamento: Se sono presenti agenti formanti, questi devono essere rimossi durante la fase iniziale di riscaldamento. Sotto vuoto a 200-600 °C, la temperatura viene aumentata lentamente (5-10 °C/min) e mantenuta per 1-2 ore. Il legante residuo deve essere ≤0,1%.

Pre-sinterizzazione (800–1000 °C): Gli obiettivi sono:

- Rimuovere i gas adsorbiti (O₂, H₂O) dalle superfici delle polveri

- Consentire la diffusione iniziale all'interno della fase legante per rafforzare il compatto

- Eliminare tracce di impurità quali zolfo e fosforo

2. Fase di sinterizzazione (sinterizzazione in fase liquida sottovuoto in quattro fasi)

Le temperature di sinterizzazione variano solitamente tra 1380 e 1500 °C, ovvero 50-100 °C al di sopra del punto di fusione del legante. Il livello di vuoto deve essere ≥10⁻³ Pa per prevenire l'ossidazione e la decarburazione.

Fase 1: Riscaldamento a bassa temperatura (temperatura ambiente → 1200 °C)

Cambiamenti fisici: I gas residui fuoriescono; il legante si decompone; le particelle di polvere iniziano a legarsi leggermente attraverso le forze di van der Waals.

Controllo: Velocità di riscaldamento 5–10 °C/min per evitare crepe dovute al rapido rilascio di gas.

Fase 2: Sinterizzazione allo stato solido (1200 °C → punto di fusione del legante)

Cambiamenti chimici e fisici:

- Il cobalto inizia a diffondersi

- Le particelle WC sviluppano una crescita del collo tra le particelle

- La densità relativa sale a 70–80%

- Il volume dei pori diminuisce

Fase 3: Sinterizzazione in fase liquida (punto di fusione del legante → temperatura di picco)

Fusione del legante: Il Co diventa completamente liquido e riempie gli spazi tra le particelle di WC. Percentuale di fase liquida ≈ 0,85 × contenuto di Co a causa della formazione parziale della soluzione solida WC–Co.

Meccanismi chiave:

- Bagnatura e azione capillare: Il liquido Co bagna il WC (angolo di bagnatura ≈ 0°), aggregando le particelle e favorendo la densificazione.

- Dissoluzione-precipitazione: Il WC si dissolve parzialmente in Co liquido e si riprecipitata, creando un legame metallurgico.

- Rapida densificazione: Densità relativa finale ≥95%; porosità ≤2%.

Fase 4: Mantenimento e raffreddamento (temperatura massima → temperatura ambiente)

Tenuta: 1-2 ore a 1380-1500 °C per stabilizzare la microstruttura; la dimensione dei grani di WC è controllata a 0,5-5 µm.

Raffreddamento: Raffreddamento del forno a 5-10 °C/min (o raffreddamento dell'olio quando necessario). Un raffreddamento eccessivamente rapido può causare crepe termiche. Quando il Co si solidifica, le particelle di WC si legano saldamente.

3. Tecnologie speciali di sinterizzazione (per leghe ad alte prestazioni)

Sinterizzazione a bassa pressione (LPS)

Durante la sinterizzazione di picco, viene applicata una pressione di argon compresa tra 0,5 e 5 MPa per sopprimere la decarburazione del WC (2WC → W₂C + C). La densità finale può raggiungere ≥99,8%.

Sinterizzazione al plasma di scintilla (SPS)

La corrente pulsata genera un rapido riscaldamento Joule (100-200 °C/min). La sinterizzazione avviene a 800-1200 °C sotto 50-100 MPa entro 5-30 minuti.

Vantaggi: Produce carburo a grana ultrafine (≤0,5 μm) con una durezza superiore del 10-15%.

Pressatura isostatica a caldo (HIP)

I compatti post-sinterizzazione vengono lavorati a 1200-1400 °C sotto 100-200 MPa di argon.

Effetto: Elimina i pori residui; densificazione vicina a 100%. Indispensabile per utensili da taglio di alta gamma.

Processi post-sinterizzazione: miglioramento della precisione e delle prestazioni

Dopo la sinterizzazione, componenti in carburo di tungsteno richiedono una serie di procedure di finitura e ispezione per garantire l'accuratezza dimensionale, l'integrità strutturale e la qualità superficiale che soddisfano i requisiti dell'applicazione.

1. Pulizia e ispezione

Pulizia delle superfici: Gli strati di ossido e i residui superficiali formatisi durante la sinterizzazione vengono rimossi mediante sabbiatura o leggera molatura.

Controllo dimensionale: Le macchine di misura a coordinate (CMM) vengono utilizzate per verificare le dimensioni e le tolleranze critiche.

Analisi della microstruttura: L'esame metallografico valuta:

- Distribuzione granulometrica WC

- Uniformità della fase legante (Co)

- Contenuto e morfologia dei pori

Prove meccaniche: I test tipici includono:

- Durezza (HRA o HV)

- Resistenza alla frattura (KIC)

- Resistenza alla rottura trasversale (TRS)

2. Finitura di precisione (secondo necessità)

Macinazione: Le mole diamantate vengono utilizzate per ottenere il risultato richiesto. rugosità superficiale e precisione geometrica. L'elevata durezza del carburo di tungsteno rende indispensabili gli abrasivi diamantati.

Preparazione dei bordi: La levigatura o l'arrotondamento dei bordi rimuove micro-scheggiature e sbavature, migliorando la durata dell'utensile e la stabilità di taglio.

Rivestimento: I rivestimenti PVD (Physical Vapor Deposition) o CVD (Chemical Vapor Deposition), come TiN, AlTiN, TiCN o DLC, vengono applicati per migliorare la resistenza all'usura, la resistenza all'ossidazione e le prestazioni di taglio.

Controlli chiave dei processi e risoluzione comune dei problemi

Le prestazioni del carburo di tungsteno sono determinate direttamente dalla qualità della polvere, dall'uniformità della miscelazione, dalla densificazione della sinterizzazione e dal controllo della microstruttura. Un rigoroso controllo del processo è essenziale per garantire prestazioni stabili e prevenire difetti.

1. Punti chiave di controllo del processo

- Purezza della polvere: Contenuto di ossigeno ≤0,1%, contenuto di ferro ≤0,05% per prevenire inclusioni di ossido e contaminazioni.

- Uniformità di miscelazione: Deviazione standard della distribuzione del cobalto ≤5% (verificata tramite mappatura EDS).

- Densificazione mediante sinterizzazione: Densità finale ≥99,5%, porosità ≤0,5% per i gradi ad alte prestazioni.

- Controllo della microstruttura: La granulometria WC deve rimanere uniforme (coefficiente di variazione ≤20%), senza grani anomali ≥10 μm.

2. Problemi comuni e soluzioni

Formazione di pori (porosità eccessiva)

- Aumentare la temperatura di sinterizzazione o prolungare il tempo di mantenimento

- Utilizzare la sinterizzazione a bassa pressione o la sinterizzazione HIP post-sinterizzazione.

- Garantire un contenuto adeguato di legante e l'uniformità della miscelazione

Ingrossamento dei grani

- Aggiungere inibitori della crescita dei grani come VC o Cr₃C₂.

- Ridurre la temperatura di sinterizzazione

- Ridurre il tempo di mantenimento della sinterizzazione

Decarburizzazione o carburazione

- Mantenere un livello di vuoto adeguato durante la sinterizzazione

- Regolare il contenuto di carbonio della polvere WC prima della miscelazione

- Aggiungere TaC/NbC per stabilizzare il bilancio del carbonio

Fessurazione e deformazione

- Ottimizzare i parametri di pressatura per garantire una compattazione uniforme

- Ridurre lo stress interno con velocità di raffreddamento controllate

- Utilizzare la pressatura isostatica per eliminare i gradienti di densità

Ottimizzazione dei processi e innovazioni

WC-Co tradizionale produzione di carburo cementato comporta diverse fasi ad alta temperatura (carburizzazione e sinterizzazione) che richiedono un elevato consumo energetico e molto tempo. I recenti sviluppi tecnologici mirano a semplificare la lavorazione, abbreviare i cicli e migliorare il controllo della microstruttura.

1. Carburizzazione in situ e sinterizzazione rapida

Questo metodo utilizza polvere di tungsteno, polvere di cobalto, nerofumo e fonti di carbonio organico come materie prime. La carburazione e la sinterizzazione vengono completate simultaneamente all'interno di un sistema di sinterizzazione al plasma a scintilla (SPS).

Risultati principali:

- La composizione di fase ottimale (WC puro + Co) si ottiene quando il contenuto di carbonio è pari a 1,2 volte il valore teorico.

- A 1250 °C, i grani di WC sono uniformi e non presentano crescita anomala.

- L'ottimizzazione dei profili di pressione riduce significativamente la porosità e aumenta la densificazione.

2. Macinazione ad alta energia con mulino a sfere assistita da plasma

Il plasma a scarica di barriera dielettrica viene utilizzato per migliorare l'efficienza della macinazione ad alta energia con mulini a sfere, consentendo un'efficace raffinazione e attivazione delle polveri di W-C-Co in 1-3 ore.

Vantaggi:

- Tempo di fresatura notevolmente ridotto

- Le polveri attivate possono essere sinterizzate direttamente a circa 1390 °C.

- Realizza “carburizzazione + sinterizzazione in un unico passaggio”

- Elimina la necessità di due processi separati ad alta temperatura

3. Sinterizzazione mediante reazione a microonde

Utilizzando polvere di W, polvere di Co e nerofumo come materie prime, il riscaldamento a microonde consente sia la carburazione che la densificazione.

Osservazioni chiave:

- Quando la temperatura supera i 1100 °C, il W viene completamente cementato in WC.

- A 1300 °C, la lega raggiunge una buona densificazione.

- Il riscaldamento a microonde garantisce un riscaldamento interno rapido e uniforme, che porta a microstrutture più fini.

Conclusione

La produzione del carburo di tungsteno è un processo ingegneristico altamente preciso e sistematico, dalla preparazione della polvere alla miscelazione, formatura, sinterizzazione e finitura finale. Ogni fase influenza direttamente la durezza, la tenacità e la resistenza all'usura del materiale. Grazie ai continui progressi nella produzione di polveri ultrafini, alle tecnologie di sinterizzazione rapida come l'SPS e agli innovativi metodi di carburazione in un unico passaggio, il carburo di tungsteno continua ad evolversi verso grani ultrafini, maggiore densità e strutture composite multifunzionali.

In futuro, questi materiali e processi migliorati svolgeranno un ruolo sempre più importante nel settore aerospaziale, nella produzione di alta gamma, nella lavorazione di precisione e in altri settori industriali avanzati.

Connettiti con noi