Oppervlakbewerking met draadvonkmachines - Ruwheidstabel en -gids voor elektrisch vonken

Oppervlakafwerking bij vonkverspaning met elektrische ontlading (EDM): Met oliesnijden kan Ra 0,2 μm worden bereikt, met watersnijden Ra 0,4 μm, en de EDM-oppervlakteafwerking ligt meestal tussen Ra 0,2-0,3 μm, en een complete ruwheidstabel als leidraad voor uw bewerkingsbeslissingen.

Draadvonken, ook bekend als Electrical Discharge Machining (EDM), verwijdert materiaal met behulp van gecontroleerde elektrische vonken. Het proces kan zeer fijne oppervlakteafwerkingen bereiken, vaak gemeten in Ra-waarden variërend van voorbewerking tot ultrafijne afwerkingssneden. De oppervlakteafwerking die wordt bereikt door middel van elektrische ontladingsbewerking (EDM) varieert: bij oliesnijden kan Ra 0,2 μm worden bereikt, bij watersnijden Ra 0,4 μm, en de oppervlakteafwerking van EDM varieert gewoonlijk tussen Ra 0,2-0,3 μm, doorgaans rond Ra 0,6-0,8 μm. In gevallen waarin onderdelen niet kunnen worden gepolijst, is de hoogwaardige oppervlakteafwerking die wordt geproduceerd door EDM of draadvonken wordt cruciaal.

Oppervlakteruwheid en afwerking van het bewerkte oppervlak zijn belangrijke factoren bij vonkverspaning. Ruwheid beschrijft het oppervlakteprofiel en wordt doorgaans aangeduid met het symbool Ra, gemeten in micrometers. Het heeft betrekking op de dichtheid en diepte van oppervlaktestructuren. De waarde van Ra hangt in belangrijke mate samen met de kwaliteit van de oppervlakteafwerking. Oppervlakteafwerking meet de gladheid van een oppervlak en weerspiegelt de lichtreflectie-eigenschappen. Hoe kleiner de waarde van de oppervlakteafwerking, hoe glanzender het oppervlak lijkt, en vice versa. Daarom zijn ruwheid en oppervlakteafwerking twee belangrijke indicatoren voor de oppervlaktekwaliteit van hardmetalen producten, en het beheersen van deze waarden is een cruciale factor die de kwaliteit van de bewerking van onderdelen beïnvloedt.

Voordelige oplossingen op maat. Onze fabriek houdt zich bezig met het ontwerpen, ontwikkelen en produceren van poedermetallurgische matrijzen, hardmetalen onderdelen, poederinjectiematrijzen, stansgereedschappen en precisie-matrijsonderdelen.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

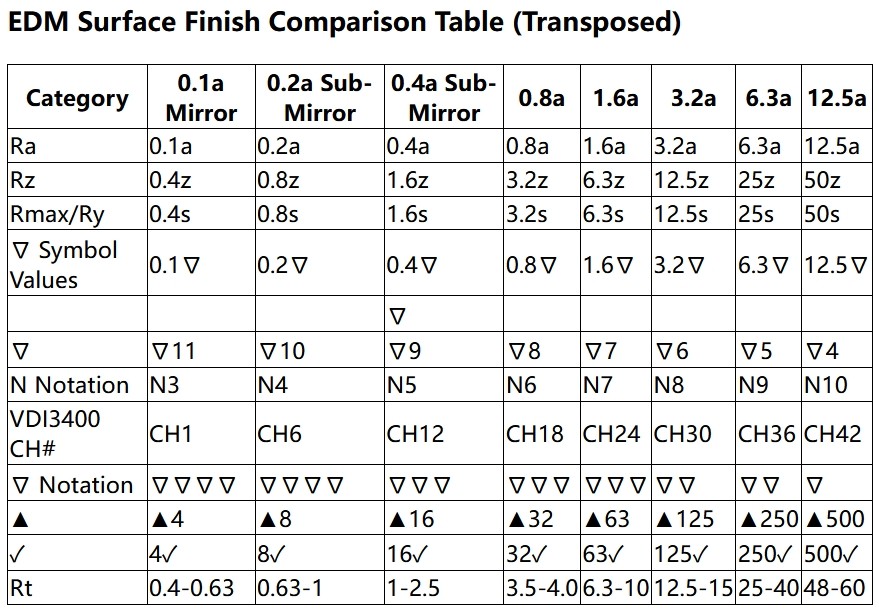

Draad edm (elektrische ontladingsbewerkingen) grafiek oppervlakteafwerking:

Vergelijkingstabel EDM-oppervlakteafwerking (omgezet)

| Categorie | 0,1a Spiegel | 0,2a Sub-spiegel | 0,4a Sub-spiegel | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

|---|---|---|---|---|---|---|---|---|

| Ra | 0.1a | 0.2a | 0.4a | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

| Rz | 0.4z | 0.8z | 1.6z | 3.2z | 6.3z | 12.5z | 25z | 50z |

| Rmax/Ry | 0.4s | 0.8s | 1.6s | 3.2s | 6.3s | 12.5s | 25s | 50s |

| ∇ Symboolwaarden | 0.1∇ | 0.2∇ | 0.4∇ | 0.8∇ | 1.6∇ | 3.2∇ | 6.3∇ | 12.5∇ |

| ∇ | ∇11 | ∇10 | ∇9 | ∇8 | ∇7 | ∇6 | ∇5 | ∇4 |

| N Notatie | N3 | N4 | N5 | N6 | N7 | N8 | N9 | N10 |

| VDI3400 CH# | CH1 | CH6 | CH12 | CH18 | CH24 | CH30 | CH36 | CH42 |

| ∇ Notatie | ∇∇∇∇ | ∇∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇ | ∇∇ | ∇ |

| ▲ | ▲4 | ▲8 | ▲16 | ▲32 | ▲63 | ▲125 | ▲250 | ▲500 |

| ✓ | 4✓ | 8✓ | 16✓ | 32✓ | 63✓ | 125✓ | 250✓ | 500✓ |

| Rt | 0.4-0.63 | 0.63-1 | 1-2.5 | 3.5-4.0 | 6.3-10 | 12.5-15 | 25-40 | 48-60 |

SPI-niveaus die overeenkomen met Ra-waarden en polijstgereedschappen

| SPI-niveau | Polijstgereedschap | Overeenkomstige Ra |

| A0 optische vereisten | #6 Diamantkorrel 8000 | 0.012 |

| A1/#1 Spiegel | #6 Diamantkorrel 6000 | 0.025 |

| A2/#2 Spiegel | #3 Diamantkorrel 3000 | 0.05 |

| B1 Spiegel | 600# Schuurpapier | 0.08 |

| #3/B2 | 400# Schuurpapier | 0.13 |

| C1 | 600# Oliesteen | 0.4 |

| #4/C2 | 400# Oliesteen | 0.8 |

| C3 | 320# Oliesteen | 1.6 |

Elektrisch draadsnijden is een precisiebewerkingsmethode in de moderne productie, bekend om zijn hoge nauwkeurigheid en veelzijdigheid bij de verwerking van verschillende materialen. Echter, de oppervlakteafwerking van de snede is vaak een belangrijke indicator voor de verwerkingskwaliteit.

Sleutelfactoren die de oppervlakteafwerking beïnvloeden:

- Optimalisatie van de ontlaadstroom: Door de ontlaadstroom te optimaliseren en lagere stroomwaarden te kiezen, kan het ontlaadproces effectief worden geregeld om een gladder snijoppervlak te verkrijgen.

- Aanpassing van de ontlaadpulsduur: Door de ontladingspulstijd aan te passen kan de energieafgifte van vonkmachines nauwkeurig worden geregeld. De juiste pulstijd kan gelijkmatig smelten en verdampen van materiaal bevorderen, waardoor de oppervlakteafwerking van de snede verbetert.

- Controle van de ruimte tussen molybdeendraad en werkstuk: De juiste spleetcontrole zorgt voor continue ontlading en voorkomt instabiliteit door te grote spleten, wat de oppervlakteafwerking direct beïnvloedt.

- Geschikte snijsnelheid: De keuze van de snijsnelheid is van grote invloed op de oppervlakteafwerking. Langzamere snijsnelheden helpen de gladheid te verbeteren door een betere controle over het bewerkingsproces.

- Inspectie en afstelling van molybdeendraadslijtage: Regelmatige inspectie en vervanging van sterk versleten draden zijn van fundamenteel belang voor het behoud van de kwaliteit van de oppervlakteafwerking.

- De vlakheid van de werktafel behouden: Door de werktafel vlak te houden worden trillingen en vervorming tijdens het bewerken verminderd, waardoor de oppervlakteafwerking verbetert.

Invloed van oppervlakteafwerking op draadsnijden:

Snijoppervlakken van hoge kwaliteit verbeteren niet alleen het uiterlijk van het product, maar verminderen ook de noodzaak voor verdere bewerking. Het beheersen van de warmte-beïnvloede zone en het effectief ontlasten zijn van vitaal belang om scheuren en vervorming tijdens het verwerken te voorkomen.

Hoe de oppervlakteafwerking van draadsnijwerk verbeteren:

- Kies de juiste snijcondities: Redelijke afvoer- en werkvloeistofparameters zijn cruciaal voor het verminderen van oppervlakteruwheid.

- Verminder de diameter van de snijdraad: Hoe fijner de snijdraad, hoe hoger de oppervlakteafwerking.

- Gebruik geavanceerde molybdeendraadtechnologie: Samengestelde molybdeendraad met een laag oxidegehalte helpt de ontladingsspleet te verkleinen en de oppervlakteruwheid te verminderen.

- Maatregelen na de verwerking: Technieken zoals polijsten, slijpen en elektrochemisch polijsten kunnen de oppervlakteafwerking verder verbeteren.

Maak verbinding met ons