Finitura superficiale dell'elettroerosione a filo - Tabella di rugosità e guida alla lavorazione a scarica elettrica

Finitura superficiale nella lavorazione a scarica elettrica (EDM): Il taglio ad olio può raggiungere Ra 0,2 μm, il taglio ad acqua può raggiungere Ra 0,4 μm, mentre la finitura superficiale dell'elettroerosione è solitamente compresa tra Ra 0,2-0,3μm, e una tabella di rugosità completa per guidare le vostre decisioni di lavorazione.

L'elettroerosione a filo, nota anche come lavorazione a scarica elettrica (EDM), rimuove il materiale utilizzando scintille elettriche controllate. Il processo consente di ottenere finiture superficiali molto fini, spesso misurate in valori Ra che vanno dalla sgrossatura alla finitura ultra-fine. La finitura superficiale ottenuta tramite l'elettroerosione (EDM) varia: il taglio con olio può raggiungere Ra 0,2 μm, il taglio con acqua Ra 0,4 μm e la finitura superficiale EDM varia solitamente tra Ra 0,2-0,3 μm, tipicamente intorno a Ra 0,6-0,8 μm. Nei casi in cui i pezzi non possono essere lucidati, la finitura superficiale di alta qualità prodotta da Taglio a filo con scarica elettrica (EDM) diventa fondamentale.

La rugosità superficiale e la finitura della superficie lavorata sono aspetti fondamentali nella lavorazione per elettroerosione. La rugosità descrive il profilo della superficie ed è solitamente indicata dal simbolo Ra, misurato in micrometri. È correlata alla densità e alla profondità delle texture superficiali. Il valore di Ra è strettamente associato alla qualità della finitura superficiale. La finitura superficiale misura la levigatezza di una superficie, riflettendo le caratteristiche di riflessione della luce. Più piccolo è il valore della finitura superficiale, più lucida appare la superficie e viceversa. Pertanto, la rugosità e la finitura superficiale sono due indicatori importanti della qualità superficiale dei prodotti in carburo e il controllo di questi valori è un fattore critico che influisce sulla qualità della lavorazione dei pezzi.

Soluzioni personalizzate a prezzi contenuti. La nostra attività industriale comprende la progettazione, lo sviluppo e la produzione di stampi per metallurgia delle polveri, parti in carburo, stampi per iniezione di polveri, utensili per stampaggio e parti di stampi di precisione.

WhatsApp: +86 186 3895 1317 E-mail: [email protected]

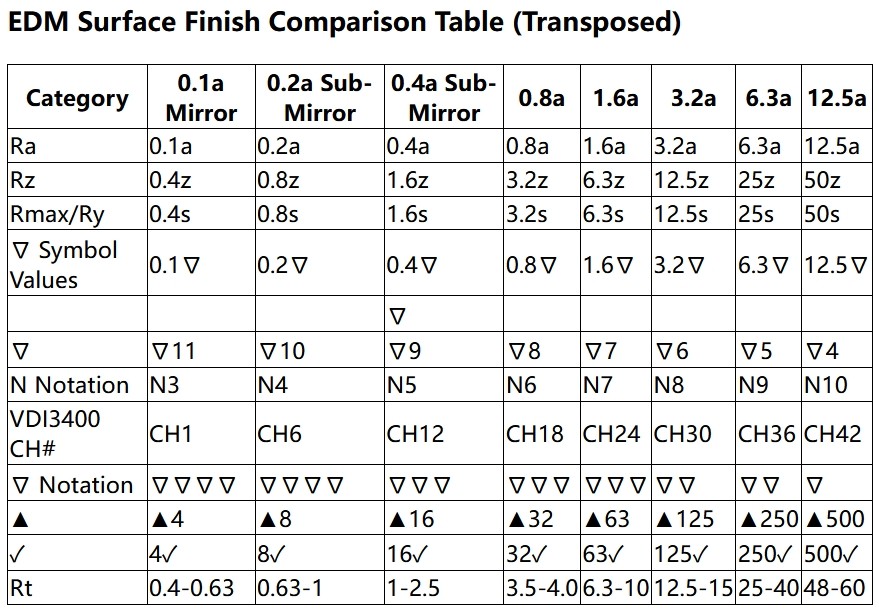

Tabella di finitura superficiale dell'edm a filo (lavorazione a scarica elettrica):

Tabella di confronto della finitura superficiale dell'elettroerosione (trasposta)

| Categoria | 0,1a Specchio | 0,2a Sub-specchio | 0,4a Sub-specchio | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

|---|---|---|---|---|---|---|---|---|

| Ra | 0.1a | 0.2a | 0.4a | 0.8a | 1.6a | 3.2a | 6.3a | 12.5a |

| Rz | 0.4z | 0.8z | 1.6z | 3.2z | 6.3z | 12.5z | 25z | 50z |

| Rmax/Ry | 0.4s | 0.8s | 1.6s | 3.2s | 6.3s | 12.5s | 25s | 50s |

| ∇ Valori dei simboli | 0.1∇ | 0.2∇ | 0.4∇ | 0.8∇ | 1.6∇ | 3.2∇ | 6.3∇ | 12.5∇ |

| ∇ | ∇11 | ∇10 | ∇9 | ∇8 | ∇7 | ∇6 | ∇5 | ∇4 |

| Notazione N | N3 | N4 | N5 | N6 | N7 | N8 | N9 | N10 |

| VDI3400 CH# | CH1 | CH6 | CH12 | CH18 | CH24 | CH30 | CH36 | CH42 |

| ∇ Notazione | ∇∇∇∇ | ∇∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇∇ | ∇∇ | ∇∇ | ∇ |

| ▲ | ▲4 | ▲8 | ▲16 | ▲32 | ▲63 | ▲125 | ▲250 | ▲500 |

| ✓ | 4✓ | 8✓ | 16✓ | 32✓ | 63✓ | 125✓ | 250✓ | 500✓ |

| Rt | 0.4-0.63 | 0.63-1 | 1-2.5 | 3.5-4.0 | 6.3-10 | 12.5-15 | 25-40 | 48-60 |

Livelli SPI corrispondenti ai valori Ra e agli strumenti di lucidatura

| Livello SPI | Strumento di lucidatura | Corrispondente Ra |

| A0 requisiti ottici | #6 Grana diamantata 8000 | 0.012 |

| A1/#1 Specchio | #6 Grana diamantata 6000 | 0.025 |

| A2/#2 Specchio | #3 Grana diamantata 3000 | 0.05 |

| B1 Specchio | 600# Carta vetrata | 0.08 |

| #3/B2 | 400# Carta vetrata | 0.13 |

| C1 | 600# Pietra ollare | 0.4 |

| #4/C2 | 400# Pietra ollare | 0.8 |

| C3 | 320# Pietra ollare | 1.6 |

Taglio a filo con scarica elettrica è un metodo di lavorazione di precisione utilizzato nella produzione moderna, rinomato per la sua elevata accuratezza e versatilità nella lavorazione di vari materiali. Tuttavia, il finitura superficiale del taglio è spesso un indicatore chiave della qualità della lavorazione.

Fattori chiave che influenzano la finitura superficiale:

- Ottimizzazione della corrente di scarica: Ottimizzando la corrente di scarica e selezionando valori di corrente inferiori, è possibile controllare efficacemente il processo di scarica per ottenere una superficie di taglio più liscia.

- Regolazione del tempo di impulso di scarica: La regolazione del tempo dell'impulso di scarica consente un controllo preciso dell'energia erogata dall'elettroerosione. Una corretta temporizzazione degli impulsi può favorire la fusione e l'evaporazione uniforme del materiale, migliorando così la finitura superficiale del taglio.

- Controllo dello spazio tra il filo di molibdeno e il pezzo: Un adeguato controllo del gap assicura uno scarico continuo evitando l'instabilità causata da gap eccessivi, che influiscono direttamente sulla finitura della superficie.

- Velocità di taglio adeguata: La scelta della velocità di taglio influisce in modo significativo sulla finitura superficiale. Le velocità di taglio più basse contribuiscono a migliorare la scorrevolezza garantendo un migliore controllo del processo di lavorazione.

- Ispezione e regolazione dell'usura del filo di molibdeno: L'ispezione regolare e la sostituzione dei fili gravemente usurati sono fondamentali per mantenere la qualità della finitura superficiale.

- Mantenimento della planarità del piano di lavoro: Mantenere il piano di lavoro piatto può ridurre le vibrazioni e le deformazioni durante il processo di lavorazione, migliorando la finitura superficiale.

Impatto della finitura superficiale sul taglio a filo:

Superfici di taglio di alta qualità non solo migliorano l'aspetto del prodotto, ma riducono anche la necessità di una lavorazione successiva. Il controllo della zona termicamente alterata e lo scarico efficace delle tensioni sono fondamentali per evitare cricche e deformazioni durante la lavorazione.

Come migliorare la finitura della superficie di taglio del filo:

- Scegliere condizioni di taglio adeguate: Parametri ragionevoli per lo scarico e il fluido di lavoro sono fondamentali per ridurre la rugosità superficiale.

- Riduzione del diametro del filo di taglio: Più fine è il filo da taglio, maggiore è la finitura superficiale.

- Utilizza la tecnologia avanzata del filo di molibdeno: Il filo di molibdeno composito a basso ossido contribuisce a ridurre il gap di scarica e la rugosità della superficie.

- Misure di post-elaborazione: Tecniche come la lucidatura, la rettifica e la lucidatura elettrochimica possono migliorare ulteriormente la finitura superficiale.

Prodotti consigliati

Messaggi correlati

- Elettroerosione a filo vs elettroerosione: differenze principali e tipi di macchine spiegati

- Foratura con elettroerosione a filo: metodi di precisione, vantaggi e limiti

- Elettroerosione a filo Carburo: è possibile lavorare il carburo di tungsteno con l'elettroerosione?

- Di cosa è fatto il filo EDM? Materiali e tipi spiegati