Износостойкие детали из карбида вольфрама

Изучите примеры изготовления износостойких деталей из карбида вольфрама по низким ценам. Ознакомьтесь с подробными технологическими процессами, техническими характеристиками и реальными примерами деталей для горнодобывающей, химической и машиностроительной промышленности.

- Информация

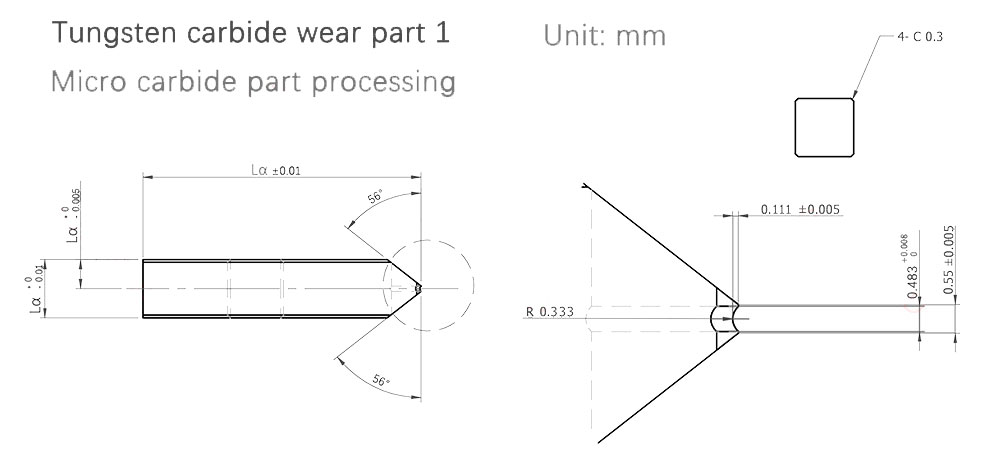

Первое исследование износа деталей из карбида вольфрама

Эта износостойкая деталь из карбида вольфрама прошла следующий технологический процесс: шлифование поверхности твердого сплава - профильное шлифование твердого сплава;

Недорогие индивидуальные решения. Наша фабрика занимается проектированием, разработкой и производством форм для порошковой металлургии, карбидных деталей, форм для литья под давлением, штамповочных инструментов и прецизионных деталей для форм.

WhatsApp: +86 186 3895 1317 Электронная почта: [email protected]

Однако при наличии соответствующих инструментов и технологий можно изготовить высококачественные быстроизнашивающиеся детали, отвечающие даже самым взыскательным требованиям.

Сложность обработки износостойких деталей из карбида вольфрама

- Размер заготовки мал, а головка составляет менее 0,5 мм

- Для паза требование к допуску составляет ±0,005 мм

- Минимальная плоскость переднего торца износостойких деталей из карбида вольфрама может достигать 0,02 мм

- Размер переднего паза может составлять 0,1 мм. Допуск составляет ±0,002 мм, а вертикальная параллельность может достигать ±0,002 мм.

- Зеркальная полировка может достигать RA0,01. Чертежи износостойких деталей из карбида вольфрама для оценки

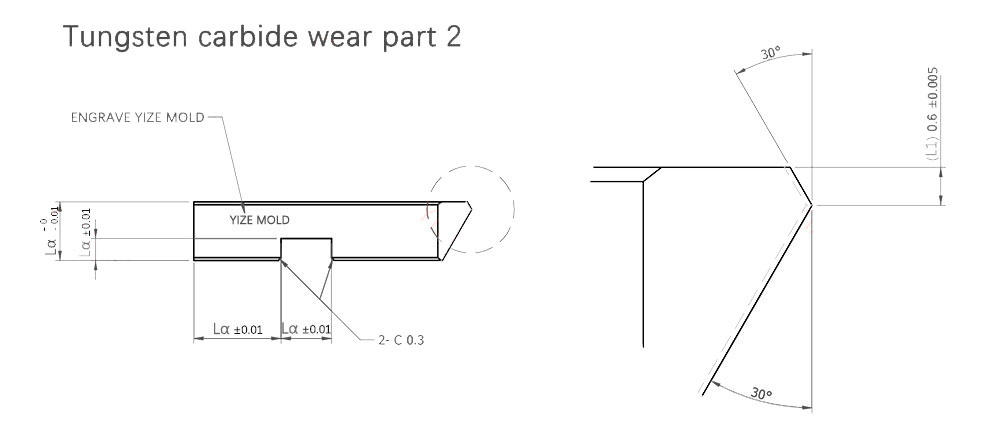

Второе исследование износа деталей из карбида вольфрама

Процесс изготовления износостойких деталей из карбида вольфрама: Шлифование твердосплавных поверхностей и профильное шлифование твердого сплава

Проблема с обработкой:

- Головка шлифуется с фаской 0,6 мм, требуемый допуск составляет ±0,005 мм.

- Минимальный уклон переднего торца износостойких деталей из карбида вольфрама может достигать 0,02 мм

- Зеркальная полировка может достигать RA0,01

Она может быть использована для шлифовки, гальванического покрытия, полировки, термообработки и других процессов. Конкретные потребности оцениваются в соответствии с чертежами каждой износостойкой детали из карбида вольфрама.

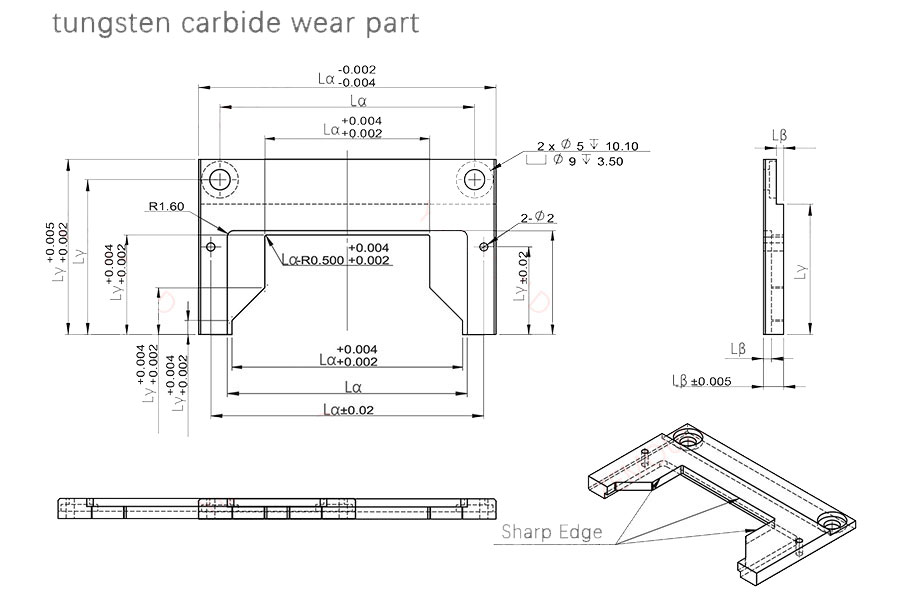

Третий случай изготовления износостойких деталей из карбида вольфрама

Сайт изнашиваемая деталь из карбида вольфрама прошли следующий технологический процесс: твердосплавный плоскошлифовальный станок - WEDM - EDM;

Одна из проблем при обработке твердосплавных втулок:

- Требования к допускам, например, требования к допускам ﹢0,002 мм ~ ﹢0,004 мм

- допустимый допуск составляет 2 мкм

Что имеет высокую сложность обработки и требует соответствующего высокоточного оборудования и инженеров с многолетним опытом работы на шлифовальных станках.

Компания Get Mold Co., Ltd. была основана в 2007 году. Она является профессиональным производителем износостойких деталей из карбида вольфрама. Она хорошо справляется с обработкой различных деталей из карбида вольфрама с требованиями к допуску 0,01 мм - 0,001 мм.

Она располагает полным оборудованием для обработки карбида вольфрама и испытательным оборудованием. Из твердосплавного шлифовального станка, внутреннее и внешнее шлифование, EDM, WEDM, CNC, полировка и другие процессы обрабатываются строго в соответствии с чертежами, MOQ составляет 1 шт.

Похожие статьи:

Рекомендуемые товары

Посмотреть еще →-

Микродетали из карбида вольфрама | Производитель прецизионных изделий

Микродетали из карбида вольфрама | Производитель прецизионных изделий -

Изготовленные на заказ изнашиваемые детали из карбида вольфрама | K10 K20 T4 S30 M50 Factory

Изготовленные на заказ изнашиваемые детали из карбида вольфрама | K10 K20 T4 S30 M50 Factory -

Специальные детали из карбида вольфрама | Завод по прецизионной обработке

Специальные детали из карбида вольфрама | Завод по прецизионной обработке -

Износостойкие детали из карбида | Профессиональный производитель высокоточных изделий

Износостойкие детали из карбида | Профессиональный производитель высокоточных изделий

Лэй:

10 марта 2025 г.Мы не можем реализовать это решение. Борокарбид (B₄C) по сравнению с вольфрамовым карбидом имеет более высокую твердость (близкую к алмазу) и теоретически более высокую стойкость к истиранию. Однако он отличается высокой хрупкостью, более низкой ударопрочностью, техническими сложностями в процессе спекания, низкой вязкостью и значительно более высокими затратами на производство.

де мео ренато:

Март 8, 2025Можно ли заменить расплавленный карбид вольфрама карбидом бора для обеспечения стойкости к абразивному износу в алмазных секторах для резки камня? Для изготовления алмазных секторов используется спекание и горячее прессование.